中国粉体网讯 轴承,机械装备中重要的核心基础件,常被誉为机械装备中的“心脏”零部件。

一般工况下,轴承往往承受较大的交变载荷与热载荷,其失效形式通常为磨损失效、断裂失效与疲劳失效等。因为轴承在旋转过程中,交流电机由于磁路不平衡会在转轴与轴承座之间产生轴电压,所以会有电流通过轴承。而电流通过轴承时会产生火花并击穿滚动接触部分极薄的油脂膜,使接触表面局部熔化,即电蚀现象。在新能源汽车等应用电机的领域中,电蚀现象已成为电动汽车等领域中轴承失效的主要原因。对于轴承材料来讲,绝缘很重要。

轴承绝缘的实现

想要轴承绝缘可通过两个方式,一种是在外圈外径或内圈内径增加陶瓷涂层;另一种是使用陶瓷材料加工的滚动体。

陶瓷轴承:更强,更轻,更快

陶瓷轴承是一种利用绝缘性优异的陶瓷材料,通过特殊工艺制成整个轴承,轴承中陶瓷部分就会阻断轴电流通过轴承,从而赋予轴承的绝缘特性。陶瓷轴承分为全陶瓷轴承和混合式陶瓷轴承。

混合式陶瓷轴承一般滚动体用陶瓷材料制造,套圈用轴承钢制造;全陶瓷轴承则滚动体及套圈均用陶瓷材料制造;按照陶瓷轴承的结构不同,分为陶瓷球轴承和陶瓷滚子轴承。混合陶瓷球轴承一般用于高速、绝缘、贫油润滑等场合。全陶瓷球轴承一般用于高温、腐蚀、抗磁、绝缘等场合。

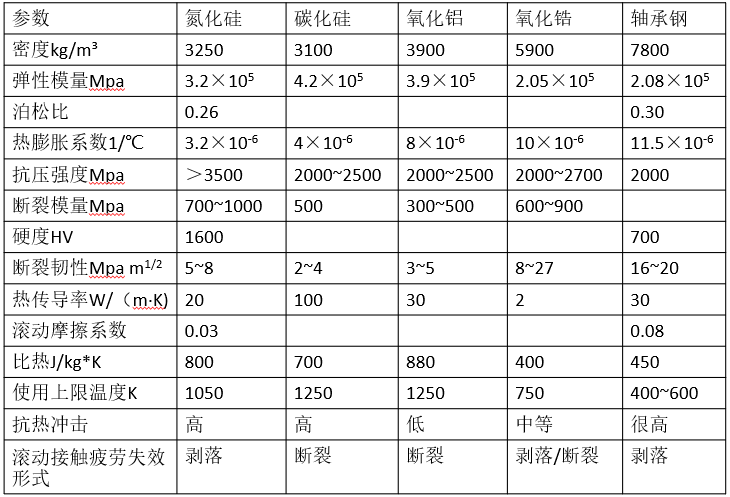

▲不同陶瓷材料与轴承钢的特性对比

材料方面,常见的陶瓷轴承材料有氧化锆,氮化硅,碳化硅三种。其中,氮化硅(Si3N4)被认为是制造陶瓷轴承的最佳材料。对于电动汽车来讲,Si3N4陶瓷轴承最大的一个优点是:具有极佳的抗电性。

Si3N4作为天然的电绝缘体,在高频交流电环境下,陶瓷滚动体在轴承的内外圈之间起阻断作用。由于陶瓷轴承的电容非常低,相比起很小的滚道接触点,滚动体的直径较大,另外,Si3N4 陶瓷的相对介电常数低,其电阻值很大,则此时陶瓷轴承仍是阻隔轴电流的有效工具。

混合陶瓷球轴承

高端陶瓷轴承中使用的陶瓷球制造加工难度很大,所以陶瓷轴承价格也十分昂贵。目前高端陶瓷轴承产品生产仍以日本、欧美企业为主导,国际市场占有率、发展方向的引领力仍然被国外知名企业所控制。而我国在2015年中材高新氮化物陶瓷有限公司突破了热等静压氮化硅陶瓷球批量化制造技术,成为继美国库斯泰克、日本东芝之后第三家,也是国内首家形成批量化生产热等静压氮化硅陶瓷材料的企业,产品出口到瑞典斯凯孚、美国铁姆肯、德国GMN、西班牙福赛等地。

绝缘陶瓷涂层:简单又经济

采用热喷涂的方法在轴承的金属内圈或外圈上喷涂一层陶瓷涂层,其目的同样是在阻断轴电流,以防止轴承遭电蚀损伤。显然,利用这种方式保护轴承,即可保证轴承额绝缘性能,又可解决一些陶瓷轴承难以加工、装配的问题,同时还降低了成本。

与陶瓷轴承一样,绝缘轴承中涂层材料的选择尤为重要。首先想到的是使用绝缘性能优异的Si3N4 陶瓷粉末,但是Si3N4 陶瓷在常压下约1700℃就发生分解,这就不能利用热喷涂工艺制备Si3N4陶瓷涂层。继而,找到了一种替代Si3N4的可喷涂陶瓷材料,即Al2O3陶瓷粉末。Al2O3的熔点为2054℃,且具有极佳的热稳定性,是良好的热喷涂材料,其介电常数大,体积电阻率大,介质损耗小,耐热冲击强度大,几乎具备电子器件应用绝缘材料的所有良好性能。

(左 外圈喷涂绝缘涂层;右 内圈喷涂绝缘涂层)

同其他陶瓷材料一样,Al2O3涂层也有韧性低的缺点,且喷涂的Al2O3涂层中,相成分几乎全部由α-Al2O3转变为γ-Al2O3,而随着这一转变,Al2O3涂层的绝缘性能等也随之降低。因此,抑制喷涂过程中α-Al2O3向γ-Al2O3的转变,是提高其绝缘能力的关键。Al2O3绝缘涂层的获得,通常采用等离子喷涂(APS)的方式,其制备成本低,制备效率高,且涂层质量较好。但目前APS制备Al2O3绝缘涂层在理论研究方面,仍缺乏对涂层形成全面系统的研究。

经处理的轴承,无论在干燥还是潮湿环境中均具有优良绝缘性能。而且,所获得的陶瓷涂层绝缘轴承不但生产制造成本低(是全陶瓷绝缘轴承的1/10~1/5)、绝缘性能好,而且其抗蠕变性能、散热性能优良,在绝缘轴承领域中应用最广泛。如斯凯孚在2017年4月份推出的InsoCoat绝缘轴承升级版,轴承绝缘涂层采用陶瓷材质AI2O3,绝缘能力达到3000Vdc,在潮湿的环境下绝缘性能的保持较之旧款有大幅度的提升,并可以与目前的电机轴承进行任意替换,简单又经济。

小结

随着快充技术的普及,电动汽车在800V高压系统中,SiC基材逆变器被大规模使用,高压和高开关频率会进一步加剧电腐蚀的发生。陶瓷材料成了解决轴承电蚀的最佳选择。

参考来源:

卜珍宇等:电机轴承防护措施及Al2O3陶瓷绝缘涂层研究现状

唐虎娇:绝缘轴承产品绝缘涂层设计方法及检测分析

李婷:陶瓷轴承应用开启蓝海 产业竞争发展风头正劲

(中国粉体网编辑整理/空青)

注:图片非商业用途,存在侵权告知删除