中国粉体网讯 氮化硅(Si3N4)陶瓷具有高硬度、高强度和高韧性,耐磨损,并具有优异的化学稳定性和热稳定性,是一种综合性能优良的结构陶瓷,广泛应用于机械、汽车、航空、电子等领域,如切削刀具、陶瓷轴承、涡轮转子以及散热基板等。同时,氮化硅陶瓷烧结致密化对其发展和应用具有重要意义,针对此问题,本文将浅议那些影响陶瓷致密化的因素。

氮化硅陶瓷结构件(图片来源:广州石潮特种陶瓷制造有限公司)

烧结方式

当前氮化硅陶瓷的烧结方法主要是热压烧结(HP)、气压烧结(GPS)和热等静压烧结(HIP)等。

气压烧结工艺是为了抑制氮化硅粉体高温下的分解,在烧结过程中通入一定压力的氮气,从而获得较高密度的氮化硅陶瓷,但是对于致密度的促进作用有限。

热等静压烧结能够实现高性能氮化硅陶瓷的制备,但是该工艺对设备要求过高,且制备成本远超出其他方法,难以实现大面积推广。

目前主流的热压烧结工艺通过在高温下施加机械式恒定压力,由于外部压力提供的额外驱动力,相对传统烧结工艺,热压烧结条件下氮化硅的烧结温度能够降低100~200℃,烧结时间也会大大缩小,最终密度能达到99%以上。但是这种外部施压方式必然存在一个上限值,且由于石墨模具自身强度的限制,无法实现更高压力的加载。此外,当前存在压力辅助的烧结工艺中,加载的都是恒定压力,烧结过程中提供的晶界扩散驱动力有限,无法有效促进粉体颗粒在烧结过程中的分散重排,且烧结末期,静态压力难以实现闭气孔的有效排除,这对于制备超高致密度、超高强度和可靠性的氮化硅陶瓷仍存在一定的局限性。

为了实现材料的高效致密化,获得高致密度、高强度及高可靠性的陶瓷材料,韩耀及其团队提出在陶瓷粉末烧结过程中加入动态振荡压力代替现有的静态恒定压力,即在一个比较大的恒力基础上,耦合一个频率和压力大小可调的振荡压力,从而对烧结粉末施加一个数值较大、振幅频率可控的双向振荡压力,从而提高烧结驱动力。

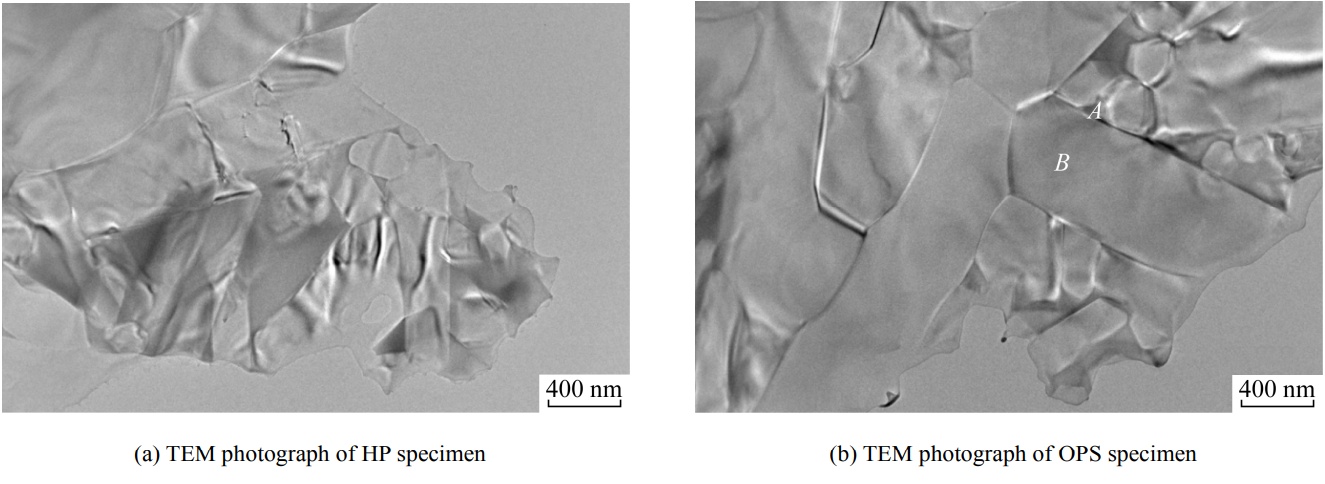

结果表明:振荡压力烧结(OPS)工艺下氮化硅陶瓷实现了α相到β相的物相完全转变,相对密度达到了99.82%;对比热压烧结工艺,振荡压力作用下氮化硅陶瓷的晶粒尺寸明显增加,晶粒平均长径比由3.79增加到4.86,弯曲强度、硬度及断裂韧性分别提高到1333MPa、16.2GPa、12.1MPa·m1/2,断裂表面能也明显提高。OPS试样晶粒表面观察到了明显的形变条纹和位错运动区域。振荡压力的引入提高了致密化速率和晶粒的生长驱动力,且能够促进氮化硅在致密化过程中塑性形变的产生,有效加快了烧结致密化进程。

热压烧结(HP)与振荡压力烧结(OPS)TEM晶相对比(图片来源:韩耀等,《振荡压力对高性能氮化硅陶瓷烧结致密化的影响》)

并且该团队已经将这种新型的振荡压力烧结方式成功运用在Al2O3、ZrO2以及Si3N4/SiCw等多种高性能结构陶瓷。

烧结温度及保温时间

烧结温度的提高有助于溶解和扩散等传质过程,使体系黏度降低,流动性提高,进而促进了致密化,但过高的温度不仅浪费能量,而且会导致液相量过多,黏度过低,使制品变形,性能恶化,致密性下降。因此,控制适合的烧结温度以及保温时间是大多数研究中必须考虑的问题。

罗杰等人研究了烧结温度对Si3N4陶瓷致密化的影响。其以MgSi2为烧结助剂,控制温度在1300~1500℃进行等离子活化烧结,发现当温度低于1350℃时,样品相对密度低于70%;当温度达到1400℃时,样品相对密度为99.6%;当温度高于1400℃,样品密度几乎不再发生变化。研究表明:温度达到1400℃以后,促进了α-Si3N4在液相中的快速溶解,通过沉淀析出β-Si3N4,使Si3N4陶瓷进一步收缩,进而大大提升了致密化程度。

刘文勇等以Al2O3-Y2O3为烧结助剂,采用无压液相烧结法制备Si3N4陶瓷。在1650℃保温2h,然后升温至1800℃保温2h的烧结制度,所得Si3N4陶瓷中尺寸较大的长柱状β-Si3N4晶粒与细小的β-Si3N4晶粒均匀分布,陶瓷的致密度为98.4%,具有优良的性能,硬度(HV10)为15.7±0.5GPa,抗弯强度和断裂韧性分别为1037.3±48.9MPa和5.8±0.2MPa.m1/2。

烧结助剂及助剂含量

氮化硅在烧结过程中会出现α→β相变,这一相变属于结构重建型,必然存在化学键的断裂和生成。对于氮化硅材料而言,高能共价键在烧结过程中是一个不利因素,Si-N共价键的存在导致原子扩散系数比较低。因此,单纯靠固相烧结纯氮化硅粉体难以制备致密的氮化硅陶瓷制品。通常添加金属氧化物和稀土氧化物作为烧结助剂,形成低共熔液相,以促进颗粒间扩散和粘结,最终达到致密化的目的,以增强氮化硅陶瓷的耐腐蚀性能和高温力学性能。

目前常用的金属氧化物和稀土氧化物有Al2O3、MgO、ZrO2、SiO2、RE2O3(RE=La、Nd、Gd、Y、Yb、Sc)等。

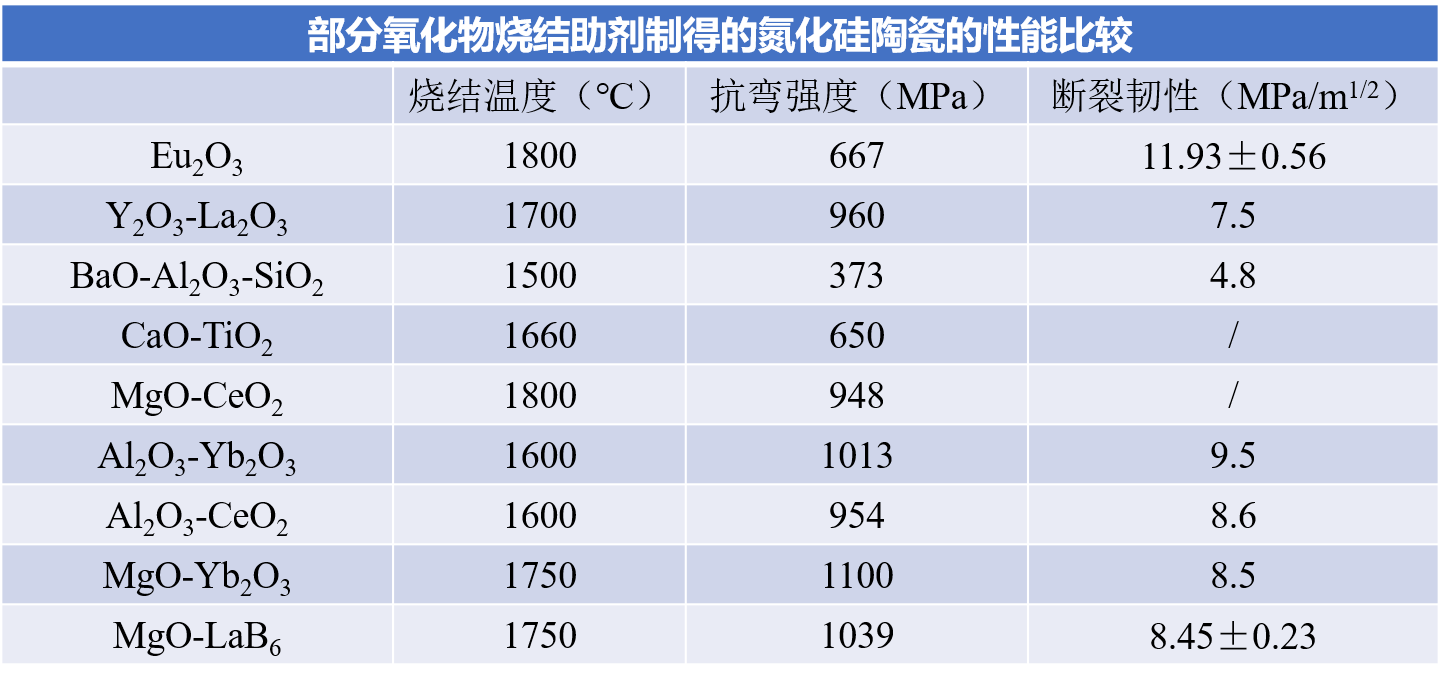

此外,对烧结助剂的研究从单一的烧结助剂向两种或两种以上的复合烧结助剂发展。研究发现,采用多种复合烧结助剂可明显改善液相黏度,提高Si3N4陶瓷的高温性能和热学性能。

部分氧化物烧结助剂制得的氮化硅陶瓷的性能比较(数据来源:文科林等,《烧结助剂及增强相对氮化硅陶瓷材料性能的影响》)

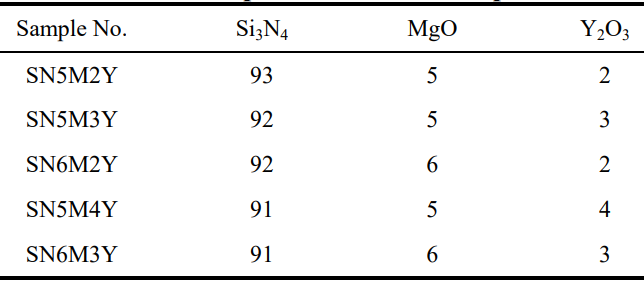

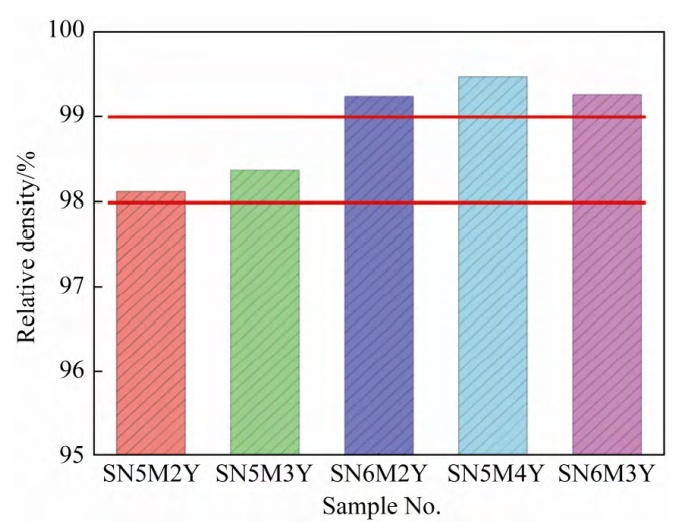

此外,烧结助剂的添加量对氮化硅的烧结密度也会产生一定影响。刘剑等以MgO、Y2O3为烧结助剂,按配方设计将Si3N4、MgO、Y2O3以一定摩尔比例混合(见下图),成形后将陶瓷素坯放置在氮化硼坩埚中进行气压烧结,烧结温度为1890℃,保温2h。整个烧结过程中使用氮气气氛保护,压力为2MPa。

烧结配方及试样编号(左);不同配方烧结助剂的相对密度(右)(数据来源:刘剑等,《烧结助剂对氮化硅陶瓷热导率和力学性能的影响》)

结果表明:当烧结助剂添加量为5%MgO+4%Y2O3时,样品相对密度最高达到99.47%,即Si3N4陶瓷均已实现致密化。

结语

氮化硅陶瓷是综合性能优异、潜力巨大的结构功能材料,提高其烧结致密化符合现代工业发展对材料性能的需求。近年来,在烧结助剂、烧结温度和烧结方式等方面均取得了长足的进展,但仍存在一些问题:

(1)目前虽然国内外都具备氮化硅陶瓷烧结致密化的技术,但在成本控制、生产效率提升等方面仍有较大发展空间。

(2)烧结助剂和烧结方式直接影响烧结过程体系的扩散、传质以及微观结构的变化,研制新型烧结助剂、开发烧结新方式、缩短烧结时间以及稳定制备氮化硅,仍是氮化硅陶瓷致密化研究的重点、难点和热点。

(3)温度、压力等工艺条件,含量、颗粒度等原料性能的改进,亦有利于提高氮化硅陶瓷的烧结致密化程度,值得进一步探究。

参考资料:

1、戴启军等,《氮化硅陶瓷添加剂和制备工艺的研究进展》

2、文科林等,《烧结助剂及增强相对氮化硅陶瓷材料性能的影响》

3、唐艳东等,《氮化硅陶瓷烧结致密化的研究进展》

4、韩耀等,《振荡压力对高性能氮化硅陶瓷烧结致密化的影响》

5、刘文勇等,《无压烧结氮化硅陶瓷的致密化过程》

6、罗杰等,《压力和温度对等离子活化烧结Si3N4陶瓷致密化及相变的影响》

7、刘剑等,《烧结助剂对氮化硅陶瓷热导率和力学性能的影响》

(中国粉体网编辑整理/长安)

注:图片非商业用途,存在侵权告知删除!