中国粉体网讯 近年来,国内持续掀起3D打印热潮,金属材料的3D打印技术作为3D打印制造体系中最前沿和最具工程应用潜力的技术,是加快发展智能制造新技术、新装备的重要发展方向之一。金属粉末是金属零件3D打印最重要的原料,粉末特性是影响金属3D打印产品质量最重要的因素之一。

图片来源:中体新材

1、3D打印用金属粉末的主要性能指标

(1)纯净度:由于陶瓷夹杂物会显著降低最终制件的性能,而且这些夹杂物一般具有较高的熔点,难以烧结成形,因此要求粉末中无陶瓷夹杂物。除此之外,氧、氮含量也需要严格控制。

在航空航天等特殊应用领域,对纯净度的要求较为严格,如高温合金粉末氧含量0.006%~0.018%,钛合金粉末氧含量为0.007%~0.013%,不锈钢粉末氧含量为0.010%~0.025%(均为质量分数)。

(2)粉末粒度分布:3D打印用金属粉末粒度的选择主要是根据不同能量源的金属打印机划分的,以激光作为能量源的打印机,因其聚焦光斑精细,较易熔化细粉,适合使用15~53μm的粉末作为耗材,粉末补给方式为逐层铺粉;以电子束作为能量源的铺粉型打印机,聚焦光斑略粗,更适于熔化粗粉,适合使用53~105μm的粗粉为主;对于同轴送粉型打印机可采用粒度为105~150μm的粉末作为耗材。

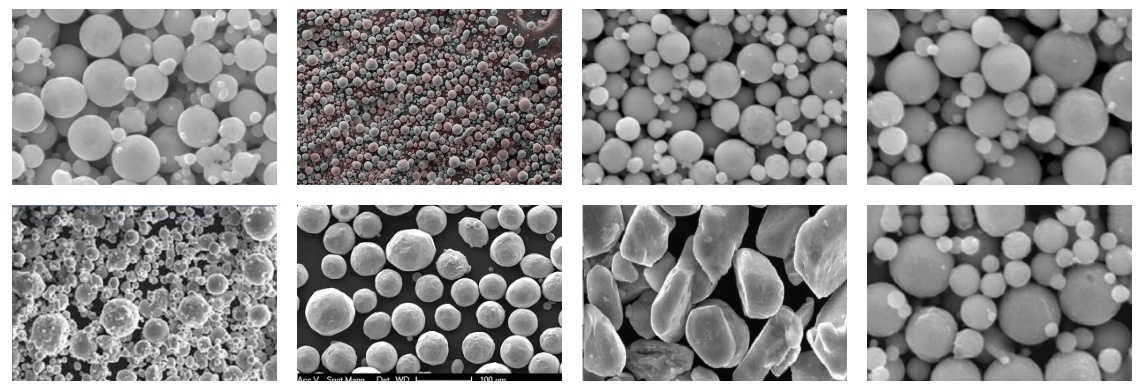

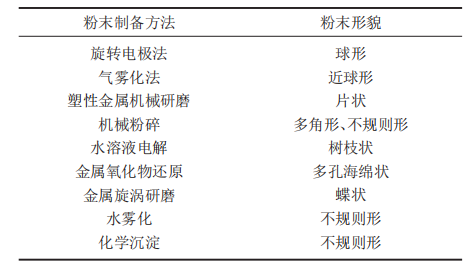

(3)粉末形貌:粉末形貌和粉末的制备方法密切相关,一般由金属气态或熔融液态转变成粉末时,粉末颗粒形状趋于球形;由固态状变为粉末时,粉末颗粒多为不规则形状;而由水溶液电解法制备的粉末多数呈树枝状。一般而言,球形度越高,粉末颗粒的流动性也越好。3D打印金属粉末要求球形度在98%以上,这样打印时铺粉及送粉更容易进行。下表为不同制粉方法对应的金属粉末形貌。

常见粉末制备方法及粉末形貌

(4)粉末流动性和松装密度:粉末流动性直接影响打印过程中铺粉的均匀性和送粉过程的稳定性。流动性与粉末形貌、粒度分布及松装密度相关。粉末颗粒越大、颗粒形状越规则、粒度组成中极细的粉末所占的比例越小,其流动性越好。颗粒密度不变,相对密度增加,粉末流动性增加。颗粒表面吸附水、气体等会降低粉末流动性。

松装密度是粉末试样自然地充满规定容器时,单位容积的粉末质量。一般情况下,粉末粒度越粗,松装密度越大,粗细搭配的粉末能够获得更高的松装密度。松装密度对于金属打印最终产品的密度影响尚无定论,但松装密度增加,可改善粉末的流动性。

2、金属3D打印粉末分类及制备方法

目前应用较为广泛的3D打印金属粉末包括钛合金、铝合金、不锈钢、高温合金、铜合金、难熔金属以及其他金属如高熵合金、非晶合金等。

3D打印用金属粉末制备方法主要包括电极感应雾化(EIGA)、等离子旋转电极雾化法(PREP)、等离子球化法(PA)、真空感应熔炼气体雾化(VIGA)法及水雾化法等,相比较而言,EIGA法、PREP法、PA法制备粉末应用更为广泛。

3、直播预告

想更多了解3D用金属粉末的主要应用领域、制备方法、不同金属粉末特点及其发展方向,请关注“第二届3D打印粉体材料制备及检测技术网络研讨会”。此会议主办方为中国粉体网旗下粉体公开课平台,会议时间为2022年3月22日,届时将邀请北京工业大学的谈震副研究员作《3D打印用金属粉末及其制备技术》的报告。报告将介绍3D打印技术的基本原理,并对3D打印用金属粉末的特点、要求、主要制备方法及其应用领域进行详细介绍,最后对3D打印用金属粉末的发展方向进行展望。

4、专家介绍

谈震,男,博士,副研究员。主要研究方向为激光3D打印制备金属材料。研究领域包括:高品质金属粉末(钛合金、铜合金、难熔金属、非晶和高熵合金等)的制备,激光3D打印成形及其微观结构与性能表征。先后主持和承担国家自然科学基金青年项目、北京市自然科学基金青年项目、中国博士后科学基金等项目。作为项目骨干参与国家重点研发计划、国家自然科学基金和北京市科技计划等项目。先后发表论文20余篇,申请(授权)国内发明专利10余项。

参考来源:

【1】李安,等.3D打印用金属粉末制备技术研究进展.钢铁研究学报.2018.

【2】韩寿波,等.航空航天用高品质3D打印金属粉末的研究与应用.粉末冶金工业.2017.

(中国粉体网编辑整理/星耀)

注:图片非商业用途,存在侵权请告知删除!