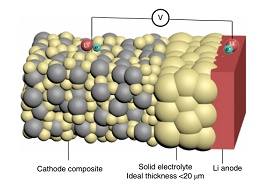

中国粉体网讯 目前,商业化锂离子电池采用的为有机液态电解质或凝胶电解质,易燃易爆的有机液体的引入给电池体系带来了极大的安全隐患;同时,由于金属锂负极在电解液中极易产生枝晶,刺穿隔膜引起电池内短路,所以基于有机电解液的传统锂离子电池不能采用金属锂作为负极,限制了电池能量密度的进一步提升。因此,采用固态电解质替换电解液,开发高能量密度、高安全性和长循环寿命的固态电池是解决上述问题的根本途径。

固态电池示意图(来源:Moran Balaish etc.Processing thin but robust electrolytes for solid-state batteries)

固态电解质优势

(1)不易流动,不易燃烧,并且具有较高的热稳定性,极大地提高了锂电池的安全性;

(2)具有更宽的电化学窗口、更高的电化学稳定性,可以适配更多具有高电压的阴极材料;

(3)使得薄膜化、微型化、柔性可弯折的锂电池成为可能,极大提高锂电池的体积能量密度;

(4)可以有效抑制锂电极上锂枝晶的生长,极大提高锂电池的能量密度;

(5)具有优异的高低温性能,可以在极端环境下使用;

(6)方便锂电池组动力能源系统的设计,使锂电池的内部串联成为可能。

固态电解质分类

全球正在研究的固态电解质主要包括聚合物电解质、氧化物电解质、硫化物电解质三大体系。其中,聚合物固态电解质最先实现应用,但具有电导率低、成本高的缺点;硫化物固态电解质电导率高,但稳定性难以保持,开发难度大;氧化物固态电解质能量密度高、稳定性优、循环寿命长、成本低,是我国固态电解质的主要研究方向。

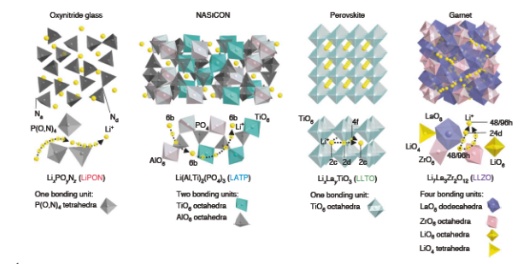

氧化物固态电解质可以分为晶态和非晶态,又称为陶瓷和玻璃态。

晶态氧化物固态电解质包括钙钛矿型、LISICON型、 NASICON 型、石榴石(Garnet)型等。

非晶态氧化物固态电解质由网络形成氧化物(例如:P2O5、B2O3、SiO2等)和网络改性氧化物(如 Li2O)所组成。网络改性氧化物会进入由网络形成氧化物相互连接形成的长程无序的巨分子链中,打破桥氧键,导致巨分子链长度降低,使得锂离子能在这种网络结构自由移动,因此材料具有一定的锂离子电导率。非晶态氧化物固态电解质的研究热点是用在薄膜电池中的LiPON型电解质和部分晶化的非晶态材料。

典型的氧化物固态电解质体系(来源:Moran Balaish etc.Processing thin but robust electrolytes for solid-state batteries)

氧化物固态电解质生产工艺

为追求更高能量密度和更高安全性的储能设备,必须用薄的固态电解质代替液态电解质。下面介绍几种薄固态电解质的制造方法。

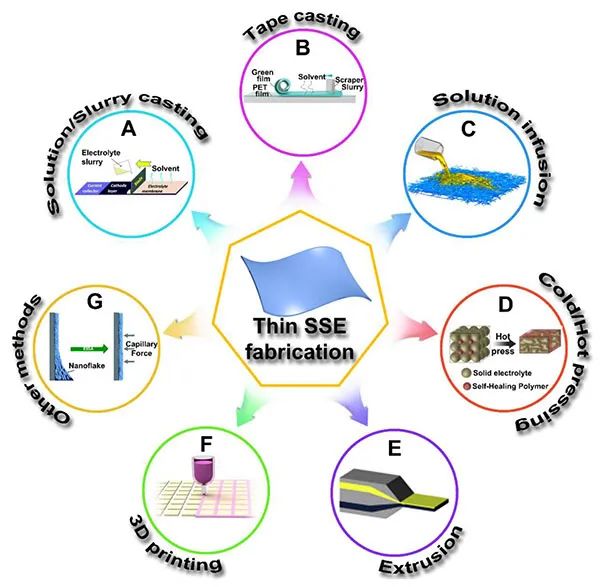

几种薄固态电解质的制造方法。(来源:X. Sun etc.Recent Advances and Perspectives on Thin Electrolytes for High- Energy-Density Solid-State Lithium Batteries)

溶液/浆料涂覆

在各种制备方法中,溶液/浆料涂覆已被广泛采用。溶液涂覆适合于固态聚合物电解质和含聚合物的复合电解质的制备;而浆料涂覆方法则适合于陶瓷固态电解质的制备,其粘合剂可以使固态电解质颗粒相互连接。

通常,通过溶液/浆料涂覆可获得两种类型的样品:1)自支撑的固态电解质,2)正极支撑的固态电解质。

前者可通过简单地将溶液/浆液倒入惰性模具中或通过刮刀涂覆在惰性基材上,通过调节溶液/浆液的体积和浓度来控制厚度;后者,可以通过将浆料直接涂覆在正极表面上来实现正极支撑的固态电解质。

对于自支撑固态电解质,在将固化的固态电解质与模具或基材分离时,必须有一个厚度较大的层,该层的厚度必须超过30μm,以确保足够的机械完整性。对于正极支撑的固态电解质,厚度可以减小到5~10μm。此外,这种方法也可进一步降低正极/固态电解质的界面电阻,从而实现更好的电化学性能。这期间需要筛选溶剂(考虑其沸点、化学稳定性、溶解性、极性)和粘结剂(种类和含量)。

流延涂覆

流延涂覆也称为刮涂,已广泛用于生产大而薄的陶瓷层。首先,将陶瓷固态电解质粉末与有机粘合剂一起分散或溶解在溶剂中。随后,通过使用可调节的刮刀将均匀的浆料加载到柔性基板中。然后蒸发溶剂,得到厚度为20~1000μm的柔性陶瓷膜。为进一步改善陶瓷颗粒的互连性,通常使用热压工艺来降低溶剂蒸发后的界面电阻。在退火过程中,有机成分被蒸发,从而获得了薄而致密的陶瓷固态电解质膜。刮涂的优点是重复该步骤可制备多层陶瓷固态电解质。

溶液注入法

溶液注入法是将含固态电解质的浆液或溶液注入多孔基材中,除去溶剂或惰性有机成分后,可获得固态电解质薄膜。通常,所制备的固态电解质膜的厚度由多孔基材决定,而离子电导率受固态电解质和基材的影响很大。对于薄陶瓷固态电解质的制备,重点是寻找合适的溶剂。此外,在室温或退火下,基材应对溶剂和固态电解质具有化学惰性。而且,为了减小衬底对离子电导率的影响,衬底应该具有一定的孔隙率。基板应具有较高的耐热性,并在退火条件下保持其柔韧性。

热压

热压是一种热辅助工艺,应用于固态聚合物电解质和含粘结剂的陶瓷固态电解质制备中。施加的热量可使聚合物或粘合剂熔化。在热压之前,需要充分混合聚合物/锂盐和陶瓷固态电解质/粘合剂,以形成均匀的混合物。对于陶瓷固态电解质的制备,粘合剂的引入可以增强固态电解质的柔韧性,然而,粘合剂将降低热传导的离子传导性。因此,对于实际应用,应最小化固态电解质中的粘合剂含量,以平衡离子电导率和柔韧性。

挤压

挤出工艺是从高粘度混合物中制备薄固态电解质的一种可扩展方法。在挤出之前,通过高温下在混合室中混合聚合物/锂或粘合剂/陶瓷固态电解质来获得均匀的粘性糊剂。随后,将电解质浆料通过流动通道进料并将电解质浆料挤出成薄电解质片。此外,挤压工艺还可用于通过同时挤压正极和固态电解质来制备正极支撑的固态电解质,称为共挤出过程。该方法的优点是无溶剂处理和低孔隙率,从而消除了溶剂对某些固态电解质离子电导率的影响。与溶液/浆料涂覆方法相比,如何提高其产量是难点。

3D打印

由于3D打印具有以微米级精度构造3D结构的电极和电解质的能力,因此在能量存储设备领域受到广泛关注。得益于其在微尺度图案上的打印精度,其应用已扩展到设计薄固态电解质。通过控制浆料中的固态电解质浓度和印刷图案中的层数,可以轻松地调节所制备的固态电解质的厚度。

其他方法

例如,利用水热法在石墨表面上生长LATP固态电解质薄层。溶剂蒸发也已被证明是制备厚度小于50μm的薄固态电解质的有效技术。原位聚合是在负极和正极之间形成薄膜聚合物固态电解质的另一种方法方法。

氧化物固态电解质应用

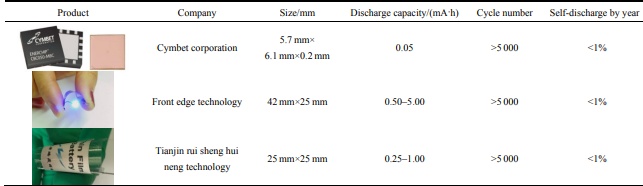

自1992年美国橡树岭国家实验室报道LiPON固态电解质以来,基于 LiPON 非晶电解质的全固态锂电池受到了广泛的关注。

LiPON具有优异 的综合性能,热稳定性好,与 LiCoO2、LiMn2O4等正极及金属锂、锂合金等负极相容性好,电化学窗口宽(相对于 Li+ /Li 为0~5.5 V),对电子绝缘。

目前,LiPON是全固态电池领域唯一实现商业化应用的氧化物电解质材料,多家国外企业已率先实现全固态薄膜锂电池在无线传感器、射频识别标签、智能卡、医疗设备、消费类电子等低容量需求电子设备上的应用。

基于非晶氧化物固态电解质的全固态锂电池的应用(来源:孙硕等.非晶无机固态电解质的研究进展)

氧化物固态电解质存在问题

(1)固-固界面化学和电化学稳定性不佳导致正极材料固-固界面不断发生化学和电化学反应,使锂离子在反应过程中逐渐消耗,造成电池的容量衰减;

(2)其较差的机械稳定性导致正极材料固-固界面发生剥离,减小了正极活性物质与导电剂和集流体的接触面积,使电池阻抗大幅增加,降低了电池的容量和循环寿命;

(3)界面热稳定性不佳导致正极材料和固态电解质在高温下容易发生分解和元素渗透,造成电极与电解质在高温下相变从而失效,限制了电池的装配工艺普适性;

(4)氧化物固态电解质的离子电导率相对于有机液态电解质较低;

(5)电解质厚度通常在200μm以上,大大降低了电池的体积能量密度。

参考来源:

钜大LARGE、清新电源

1、李杨等.固态电池研究进展

2、王蔼廉等.锂电池用固态电解质研究进展

3、刘鲁静等.全固态锂离子电池技术进展及现状

4、李煜宇等.全固态锂离子电池正极界面的研究进展

5、孙硕等.非晶无机固态电解质的研究进展

6、李静.高性能固态电解质的制备及其在全固态电池中的应用研究

7、X. Sun etc.Recent Advances and Perspectives on Thin Electrolytes for High-Energy-Density Solid-State Lithium Batteries

(中国粉体网编辑整理/长安)

注:图片非商业用途,存在侵权告知删除!