中国粉体网讯 据封测业界人士透露,目前IC封装中使用的陶瓷基板,已经供不应求甚至“一片难求”。日前,台湾陶瓷电子材料大厂台湾同欣电子宣布,为响应汽车和工厂照明应用的强劲需求,将在今年第二季度晚些时候提高陶瓷基板的报价。同欣电子表示,由于汽车CIS、LED大灯、射频和大容量电源模块等加工需要大量的基材,同欣电子目前陶瓷基板产能已持续满载,已经无法满足其他客户对基板材料的强劲需求。

(图片来源:同欣电子)

据了解,陶瓷基板涨价已有时日。究其原因,一是由于消费市场的需求持续增加,而有限的产能无法弥补市场短缺。二是陶瓷基板由于自身的特殊性——材料选择、生产流程和周期显著长于传统PCB板。目前陶瓷基板尤其氮化铝陶瓷基板主要由美国、德国、台湾等大厂主导。

随着电子信息行业的快速发展,市场对陶瓷基板的需求快速爆发,尤其氮化铝陶瓷基板等高性能产品紧缺会进一步加剧,这对国内相关领域公司来说,是一次占据市场的机会。据了解,中瓷电子已经具备IGBT用氮化铝封装小批量交付能力,国瓷材料氮化铝陶瓷基板也已经完成中试,有望在今年实现量产。此外,5月11日晚间,三环集团公告称,拟定增募资不超过75亿元用来扩产,其中就包括氧化铝陶瓷基片扩产项目。

当然,陶瓷基板市场供不应求,最主要的原因还是其在散热性能等方面优异的性能得到了下游市场的认可。

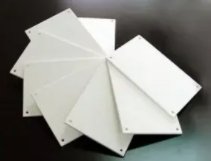

(氮化铝基板,图片来源:中电科四十三所)

陶瓷基板的优势

与塑封料和金属基片相比,其优势在于以下几个方面:

(1)绝缘性能好,可靠性高。高电阻率是电子元件对基片的最基本要求,一般而言,基片电阻越大,封装可靠性越高,陶瓷材料一般都是共价键型化合物,其绝缘性能较好。

(2)介电系数较小,高频特性好。陶瓷材料的介电常数和介电损耗较低,可以减少信号延迟时间,提高传输速度。

(3)热膨胀系数小,热失配率低。共价键型化合物一般都具有高熔点特性,熔点越高,热膨胀系数越小,故陶瓷材料的热膨胀系数一般较小。

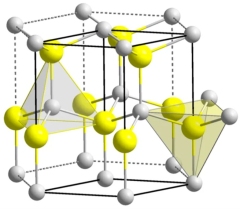

(4)热导率高。根据传统的传热理论,立方晶系的 BeO、SiC 和 AlN 等陶瓷材料,其理论热导率不亚于金属的。因此,陶瓷基片材料被广泛应用于航空、航天和军事工程的高可靠、高频、耐高温、强气密性的产品封装。

陶瓷基板的种类

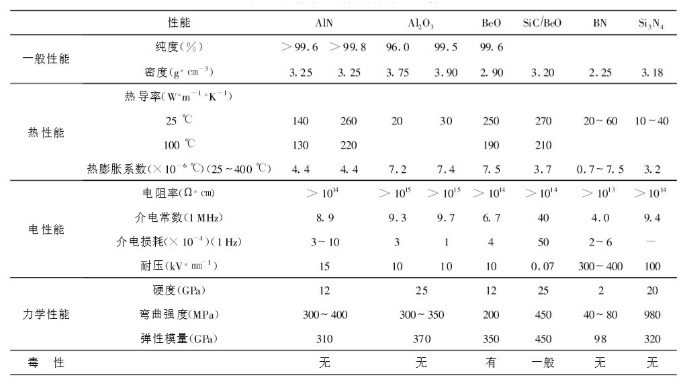

根据基板材料不同,陶瓷基板可分为氧化铝基板、氮化铝基板、氮化硅基板、氧化铍基板等。

几种陶瓷基片材料性能比较

据陈明祥等业内专家介绍,从结构与制作工艺而言,陶瓷基板又可分为HTCC、LTCC、TFC、DBC、DPC 等。

高温共烧多层陶瓷基板(HTCC)

HTCC,又称高温共烧多层陶瓷基板。制备过程中先将陶瓷粉加入有机黏结剂,混合均匀后成为膏状浆料,接着利用刮刀将浆料刮成片状,再通过干燥工艺使片状浆料形成生坯;然后依据各层的设计钻导通孔,采用丝网印刷金属浆料进行布线和填孔,最后将各生坯层叠加,置于高温炉(1600℃)中烧结而成。

此制备过程因为烧结温度较高,导致金属导体材料的选择受限(主要为熔点较高但导电性较差的钨、钼、锰等金属),制作成本高,热导率一般在20~200W/(m·℃)。

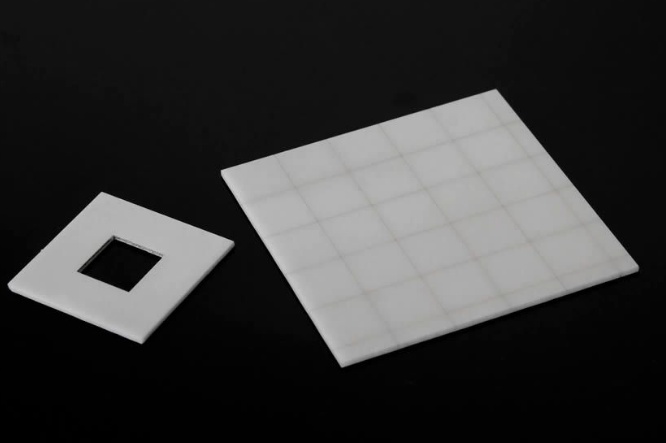

(LTCC陶瓷基板,图片来源:中电科四十三所)

低温共烧陶瓷基板(LTCC)

LTCC,又称低温共烧陶瓷基板,其制备工艺与HTCC类似,只是在陶瓷粉中混入质量分数30%~50%的低熔点玻璃料,使烧结温度降低至850~900℃,因此可以采用导电率较好的金、银作为电极材料和布线材料。

因为LTCC采用丝网印刷技术制作金属线路,有可能因张网问题造成对位误差;而且多层陶瓷叠压烧结时还存在收缩比例差异问题,影响成品率。为了提高LTCC导热性能,可在贴片区增加导热孔或导电孔,但成本增加。

厚膜陶瓷基板(TFC)

相对于LTCC和HTCC,TFC为一种后烧陶瓷基板。采用丝网印刷技术将金属浆料涂覆在陶瓷基片表面,经过干燥、高温烧结(700~800℃)后制备。金属浆料一般由金属粉末、有机树脂和玻璃等组分。经高温烧结,树脂粘合剂被燃烧掉,剩下的几乎都是纯金属,由于玻璃质粘合作用在陶瓷基板表面。烧结后的金属层厚度为10~20μm,最小线宽为0.3mm。

由于技术成熟,工艺简单,成本较低,TFC在对图形精度要求不高的电子封装中得到一定应用。

直接键合铜陶瓷基板(DBC)

由陶瓷基片与铜箔在高温下(1065℃)共晶烧结而成,最后根据布线要求,以刻蚀方式形成线路。由于铜箔具有良好的导电、导热能力,而氧化铝能有效控制 Cu-Al2O3-Cu复合体的膨胀,使DBC基板具有近似氧化铝的热膨胀系数。

DBC具有导热性好、绝缘性强、可靠性高等优点,已广泛应用于IGBT、LD和CPV 封装。DBC缺点在于,其利用了高温下Cu与Al2O3间的共晶反应,对设备和工艺控制要求较高,基板成本较高;由于Al2O3与Cu层间容易产生微气孔,降低了产品抗热冲击性;由于铜箔在高温下容易翘曲变形,因此DBC表面铜箔厚度一般大于100m;同时由于采用化学腐蚀工艺,DBC基板图形的最小线宽一般大于100m。

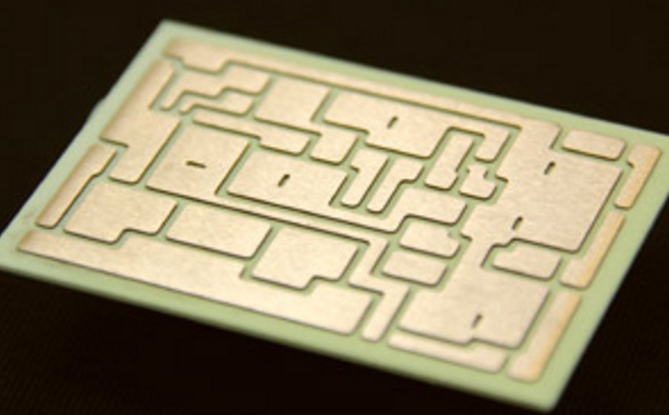

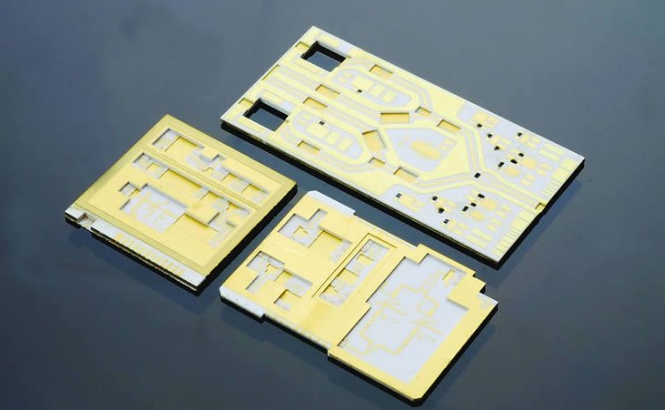

直接镀铜陶瓷基板(DPC)

其制作首先将陶瓷基片进行前处理清洗,利用真空溅射方式在基片表面沉积Ti/Cu层作为种子层,接着以光刻、显影、刻蚀工艺完成线路制作,最后再以电镀/化学镀方式增加线路厚度,待光刻胶去除后完成基板制作。

(直接电镀铜基板,图片来源:同欣电子)

总 结

近年来,随着半导体照明和新型传感器市场规模的不断扩大,陶瓷基板需求随之增加。特别是采用激光打孔与电镀填孔技术制备的 DPC 陶瓷基板,具有图形精度高、可垂直封装等优点,大大提高了电子器件封装集成度,有望在今后的功率器件封装中发挥更大的作用。但另一方面,目前国内的陶瓷基板技术整体落后,标准缺失,迫切需要加强核心技术与材料的研发力度,满足飞速发展的市场需求。

参考来源:

[1]程浩,陈明祥等.功率电子封装用陶瓷基板技术与应用进展

[2]郝洪顺.电子封装陶瓷基片材料研究现状

[3]李婷婷等.电子封装陶瓷基片材料的研究进展

[4]台系陶瓷基板大厂二季度再酝酿涨价 相关概念值得关注.金融界

(中国粉体网编辑整理/山川)

注:图片非商业用途,存在侵权告知删除