中国粉体网讯

1. 浸渍—焙烧工艺的概述

在等静压石墨的制备过程当中,焙烧顾名思义是将压型后的生坯置于隔绝空气的条件下进行加热处理,致使黏结剂转变为焦炭的过程。生坯中所包含的沥青被牢固的包裹在炭素颗粒之间的过渡层中,因此,当其被高温转化为焦炭之后,就会在半成品中构建成界面炭网格层,其具有塔桥、加固的作用。

焙烧成品性能的良好与否,在很大的程度上由焙烧过程中沥青的变化所决定。

对于生产等静压石墨产品来说,一次浸渍后产品所拥有的性能是远远没有达到等静压石墨产品所应该拥有的性能要求的,因此,为提高等静压石墨产品的各项性能指标,必须对浸渍后的制品反复几次进行循环性的再焙烧与再浸渍。此种方法是目前为了提高等静压石墨产品的性能所采用的较为广泛的一种方法。也叫多次浸渍一倍烧工艺。

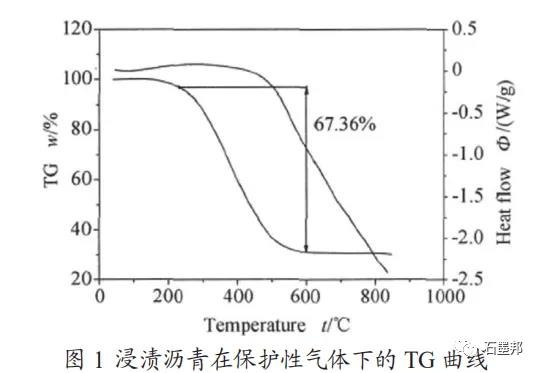

由于二次和二次以上的焙烧可以被认为是只针对沥青的焙烧,而浸渍剂沥青在二次或二次以上的焙烧时仅仅需要基本炭化即可,这个温度并不需要很高,因此,在以提高工效和降低成本的角度为前提来进行思考,必须适当的来修正第一次焙烧曲线。在保护气体氩气的氛围下对浸渍沥青做热分析测试,以便确定浸渍沥青的焙烧工艺曲线。

冷等静压成型后的生坯在焙烧炉中的焙烧过程中,主要是茹结剂的迁移和炭化以及生坯在焙烧过程中的物理化学所发生的变化。

生坯加热到200—250℃的时候,沥青会逐渐的软化,所以坯体将会变软,体积增大,但是坯体的质量却并不会减少。在这个阶段,对制品进行继续加热,生坯中所存在的挥发份将会逐渐开始逸出。当制品的温度在 400℃左右的时候,制品中沥青的粘结能力将会降低。持续进行升温,当制品的温度在 500-600℃的高温阶段时,硬结的想象几乎己经难以再出现。此时,制品的体积会有所收缩,其导电性和机械强度将会增加。当制品的温度高于 600℃的时候,此时,制品内的挥发份已经全部被排出。在这个阶段,对制品再继续进行加热,制品的导电性将会持续性的增强。

2. 实验分析

2.1 原料

试验用石墨冷等静压坯料为经等静压成型焙烧后的圆柱体制品,规格 Φ130mm×70mm,质量 1000g,密度 1.47g/cm3。

浸渍剂为高残炭率、流动性能较好、黏度在 150~200℃内低于100mPa·s 的中温沥青。

2.2 一次焙烧

将生制品放入电阻炉内进行焙烧,0~200℃升温速度 20℃ /h;200~600℃升温速度 4℃ /h;600℃时保温 10h;600~1050℃升温速度9℃ /h;1050~500℃降温速度 15℃ /h;500~100℃降温速度 20℃ /h;约合 10 天的一次焙烧曲线。

2.3 浸渍方法

将制品预加热到200 ℃后放入浸渍罐内密封, 迅速抽真空至 -0.08MPa 保持 120min,随后加入已预热好的浸渍沥青,将制品完全浸没,通入氩气保压 30min 后取出。

为了得到较好效果,利用正交方法确定浸渍过程中的主要参数温度、压力和时间,如表 1 所示。

3. 试验结果与讨论

随着体积增重的上升,开气孔率呈下降趋势,而密度和体积增重的数据变化趋势相同,这些关系均缘于其内在定量关系,所以只选体积增重填入正交分析表 2。

分析图 1 得出,浸渍沥青的热性质与冷等静压坯料相似,浸渍沥青 TG 曲线在 200℃之前基本上变化不大;在温度升高到 600℃的过程中,浸渍沥青 TG 曲线迅速下降,同时出现约 68% 的质量损失,说明在此温度范围内沥青反应剧烈。当温度超过 600℃后,浸渍沥青TG 曲线变化幅度减缓,说明沥青炭化反应趋于平衡。

综上可知,随着焙烧与浸渍工艺制度的不断调整与优化,制品焙烧前后的体积密度和显气孔率均有着较大程度的改善。当彻底消除了制品焙烧时开裂、氧化等表观缺陷时,经过四次焙烧三次浸渍后的制品,其体积密度已经达到了 1.74g/cm3。显气孔率达到了 9%均已完全达到焙烧后石墨制品进入石墨化炉的标准。

4. 结论

1) 浸渍 - 焙烧工艺过程显著影响着石墨产品性能,需要对浸渍工艺、焙烧温度制度以及浸渍 - 焙烧集成工艺制度进行优化,才能获得优质的产品。

2) 本试验浸渍剂选用中温沥青,采用正交试验确定浸渍过程优化参数为温度 200℃,压力 1.5MPa,维持反应 60min。

通过本文的实验机理分析以及制品的性能测定等作为依据,基本已经可以确定较为合理的焙烧升温工艺制度与多次浸渍焙烧的工艺制度,从而为等静压石墨的最终工序打下了坚实的基础。但是相对于等静压石墨产品来说,想要真正的进行工业化生产,仍然还有很多的工作要做,所以还需要进一步的研究。

(中国粉体网编辑整理/Betty)

注:图片非商业用途,存在侵权告知删除