前言

氧化铝是一种很重要的陶瓷材料,具有耐高温、耐腐蚀、耐磨损等优良特性。作为结构陶瓷,已广泛应用于航空、冶金、机械工业等领域;作为功能陶瓷,在陶瓷传感器、生物陶瓷、固定化酶载体等方面有着很重要的应用。超细氧化铝粉体对于提高烧结体质量、改善性能和应用都有着重要的价值,所以纳米氧化铝粉体的制备、分散和性能吸引着广泛的研究。但是,氧化铝具有多种晶型相,除了热力学稳定的α相之外,还有γ,δ,θ等十几种热力学不稳定的过渡晶型相,随着温度的升高,这些过渡型相最终将通过α相变转变成α-Al2O3。

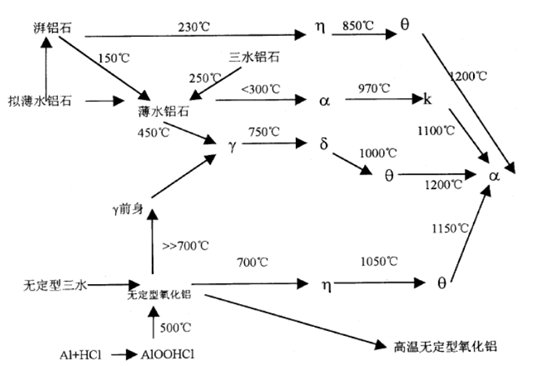

氧化铝过渡型相之间的转变

氧化铝过渡型相之间的相变是在氧离子为同一种排列方式下的相变,随着温度的升高,处于四面体和八面体间隙中的铝离子亚晶格的有序度提高,而且相应的晶体缺陷逐渐减少,这种相变被认为是一种“拓朴转变”,即晶体结构转变没有破坏原来晶粒的形貌,处于这种转变过程的粒子在晶粒尺寸上的变化不大。过渡型相之间的转变是由于铝离子局部的迁移,没有涉及到氧离子大的骨架的变化,因而所需要的能量较少,也就是说可以在较低的温度下完成。

过渡型相到α相的转变

α相变主要是从氧离子排列为Fcc骨架向Hcp骨架进行在转变的过程,此类转变属于晶格重构相变,其中涉及到半径较大的氧离子移动,所以需要的能量较多,加上受到的外部干扰性影响,相变温度会发生一定变化。在研究领域中有相关研究人员对α相变机制存在较大争论,部分研究人员提出γ向α转变时微结构发生变化,说明氧化铝的α相变属于逐步长大过程。目前α相变主要可以分为两个阶段,基础阶段是α相的形核,然后是α粒子不断变大,在整体过程中消耗的能量较大,剩余能量主要是促使晶粒能有效增大。通过各项研究理论控制,降低α相变形核激活能对相变温度与粒径进行控制。

氧化铝的晶型转换

氧化铝陶瓷的主要成分是α-Al2O3,通常需要将不同晶型的氧化铝煅烧得到α-Al2O3,将工业g-Al2O3粉经高温煅烧转型为α-Al2O3粉就是比较常用的方法。那么这其中又会涉及到什么样的煅烧工艺技术呢?

7月8日,来自湖南大学的肖汉宁教授将走进粉体公开课直播间,给我们带来题为《氧化铝粉体制备技术及其在先进陶瓷领域的应用》的精彩报告,届时他将从氧化铝的晶型转变角度出发,详细介绍工业g-Al2O3粉经高温煅烧转型为α-Al2O3粉的转型助剂和煅烧工艺技术,并阐述不同的研磨技术对氧化铝粉体的研磨效果、粒径分布及对氧化铝陶瓷结构和性能的影响。同时,还对用溶胶—凝胶工艺制备纳米球状氧化铝粉体及低温转型技术进行了介绍。

专家介绍

肖汉宁,湖南大学教授,博士生导师,陶瓷研究所所长,享受国务院政府特殊津贴专家。1991年在湖南大学获博士学位,1994-1995留学日本,从事博士后研究。1995年晋升为教授。现任中国硅酸盐学会理事,中国机械工程学会工程陶瓷专业委员会理事长,中国电工技术学会电工陶瓷专业委员会副主任,湖南省硅酸盐学会副理事长等。《无机材料学报》、《硅酸盐学报》、《功能材料》等杂志编委。

长期从事先进结构陶瓷、多孔陶瓷、高性能陶瓷膜、结构-功能一体化陶瓷、微晶玻璃等研究。先后主持国家重点基础研究计划、国家863计划、国家自然科学基金、政府间国际科技合作和国防军工等国家和省部级科研项目30多项。研究成果先后获得国家技术发明二等奖1项,省部科技进步一等奖1项、二等奖3项。在国内外学术期刊发表论文280多篇,出版《高性能结构陶瓷及其应用》专著1本,获授权发明专利30多项。

注:图片非商业用途,存在侵权告知删除