中国粉体网讯 流延成型法最早应用于造纸、油漆和塑料等领域,是一种历史悠久的成型技术,具有设备简单、可连续操作、生产效率高、坯体性能均一等的特点,非常适用于大面积、超薄陶瓷基片的制备。

随着近年来的研究和开发,流延成型法不仅可以用于Al2O3、AlN电路基板、BaTiO3基多层电容器及ZrO2固体燃料电池等的制备,它还逐渐扩展到金属、合金以及有机材料等领域。

流延成型工艺过程

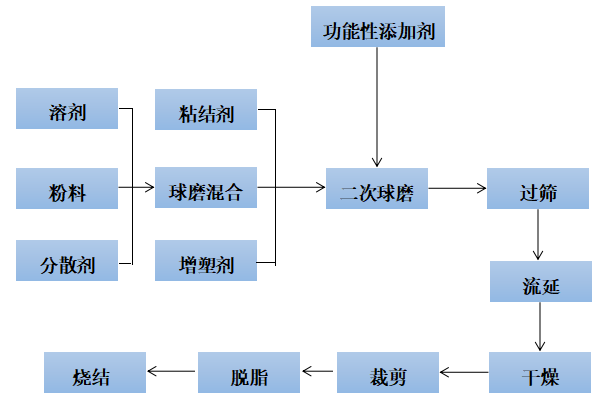

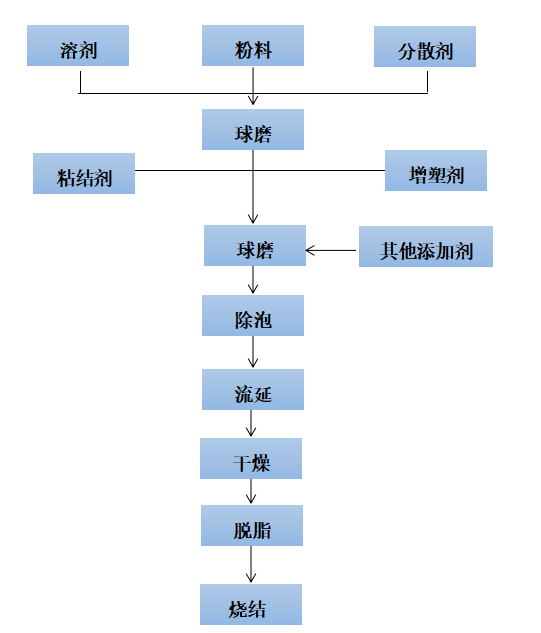

流延法制备过程主要包括浆料制备、流延成型、生坯干燥、脱脂以及烧结几个环节。首先将陶瓷粉体与分散剂加入溶剂(水或有机溶剂)中,通过球磨或超声波振荡打开颗粒团聚,并使溶剂润湿粉体,再加入粘结剂和增塑剂,通过二次球磨得到稳定、均一的浆料;再将浆料在流延机上进行成型得到素坯;然后进行干燥,使溶剂蒸发,粘结剂在陶瓷粉末之间形成网状结构,得到素坯膜;接着对素坯膜进行机加工,得到所需要的特定形状;最终通过排胶和烧结处理得到所需要的成品。

流延成型工艺流程图

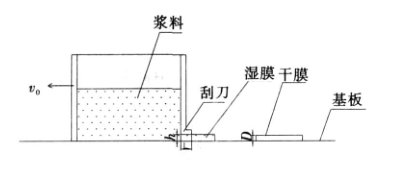

流延设备结构示意图

流延成型的浆料及选择

流延成型用到的原料主要包括陶瓷粉料、溶剂、分散剂、粘结剂、增塑剂,必要时还需要除泡剂和匀化剂等。

陶瓷粉体

陶瓷粉体是流延成型浆料的主要部分,陶瓷粉体的性质直接影响最终产品的性能。陶瓷粉体的选择原则是:(1)严格控制陶瓷粉体的杂质含量。陶瓷粉体的化学组成和特性会影响甚至能控制最终烧结材料的收缩率和显微结构,所以必须严格控制陶瓷粉体中的杂质含量。(2)严格控制陶瓷粉体的颗粒尺寸和形貌。陶瓷粉体的颗粒尺寸和形貌对颗粒堆积以及浆料的流变性能会产生重要影响。为了使陶瓷生坯中粉体颗粒堆积致密,粉体的尺寸必须尽可能的小,但是颗粒尺寸越小比表面积越大,所需有机添加剂越多,导致陶瓷烧结收缩率增加,烧结体密度减小。陶瓷颗粒尺寸的最佳范围一般为1~4μm,比表面积为2~5m2/g,颗粒形貌以球形为佳。

溶剂

溶剂的主要作用是溶解粘结剂、增塑剂和其他添加剂,分散粉粒,并为浆料提供合适的粘度。在溶剂的选择上首先要考虑以下几个因素:(1)能很好地溶解分散剂、粘结剂和增塑剂;(2)能分散陶瓷粉料;(3)在浆料中保持化学稳定性,不与粉料发生化学反应;(4)提供浆料合适的粘度;(5)能在适当的温度下蒸发与烧除;(6)保证素坯无缺陷固化;(7)使用安全,对环境污染少且价格便宜。通常采用的是二元机溶剂如乙醇/甲乙醇、乙醇/水、乙醇/三氯乙烯等。

分散剂

陶瓷粉体在溶剂中的分散程度对素坯的性能有显著影响。由于流延成型所使用的粉体颗粒很小,具有较高的表面能,粉体颗粒有聚合的趋势,使浆料变得不稳定。因此,流延浆料需要添加特殊的分散剂,用以制约颗粒的团聚程度以及团聚体的强度。分散剂的主要作用是使陶瓷粉体表面润湿,降低颗粒的表面势能并使颗粒之间的势垒升高,从而达到稳定浆料的目的。常用的分散剂有磷酸酯、乙氧基化合物、鲱鱼油、聚丙烯酸、聚甲基丙烯酸以及铵盐等。

粘结剂和增塑剂

粘结剂是连接陶瓷颗粒,目的是使生坯具备一定的强度。需要注意的是:所选粘结剂要与溶剂匹配,有利于溶剂的挥发和不产生气泡;有较低的塑性转变温度,以确保室温下不发生凝结;能起到稳定浆料和抑制颗粒沉降的作用。增塑剂的加入是为了保证素坯膜的柔韧性,降低粘结剂的玻璃化转变温度,使粘结剂在较低的温度下,链分子在外力的作用下卷曲和伸展,增加形变量。通常采用的粘结剂与增塑剂的组合为PVB/DBP、PVA/PEG,也采用两种增塑剂组合,如PVB/DBP+DOP。

流延成型工艺的分类

有机流延成型工艺

有机流延溶剂体系(即传统流延工艺)研究和应用较早,在陶瓷制备的应用上已经较为成熟。其常用溶剂有甲苯、二甲苯、乙醇和三氯乙烯等,实际生产中则常用乙醇/甲苯、乙醇、三氯乙烯等二元共沸溶剂等。

有机流延成型工艺

由于有机溶剂的相容性、易挥发、低蒸发潜热、低表面张力以及可防止陶瓷粉体水化的特点,因此,有机流延成型体系具有添加剂选择范围较广泛、溶剂挥发快、干燥时间短等诸多优点,易得到结构均匀、坯体缺陷尺寸较小、强度高柔韧性较好的陶瓷薄板。但是有机溶剂具有一定的毒性,不可避免的给人类和生态环境带来危害,且生产成本较高,成品有机物含量较高、密度较低、排胶过程易开裂,这些都制约着有机流延成型的发展。

水基流延成型工艺

水基流延成型浆料是一个比较复杂的系统,主要由陶瓷粉体、水、分散剂、粘结剂、塑性剂以及其它添加剂组成。水基流延体系克服了有机流延体系对环境有危害、成本高、成品密度低等缺点,适合用于大规模生产。但水基流延体系存在以下主要问题:溶剂蒸发速率低;粘结剂含量高排胶时素坯收缩率大;由于氢键的存在,粉体多团聚;对工艺参数的变化敏感,素坯膜的质量较低;素坯脆性大,干燥时容易开裂等。

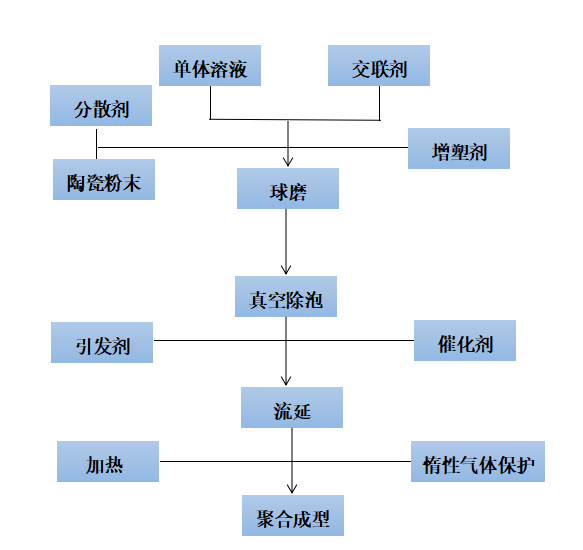

水基凝胶流延成型工艺

水基凝胶流延成型工艺是利用有机物单体聚合的原理进行流延成型。该法是将陶瓷粉体、分散剂和增塑剂加入有机单体和交联剂的混合溶液中,制备出低黏度并具有高固相体积分数(体积分数大于50%)的浓悬浮液。然后加入引发剂和催化剂后,控制温度并引发单体发生聚合反应,使悬浮体的黏度增大,从而发生原位凝固成型,最后制备出具有一定强度并且适合机加工的坯体。

水基凝胶流延成型工艺

凝胶流延成型工艺不仅显著降低浆料中有机物的用量,而且提高固相体积分数,提高产品的密度和强度,有利于资源节约型、环境友好型社会的构建。

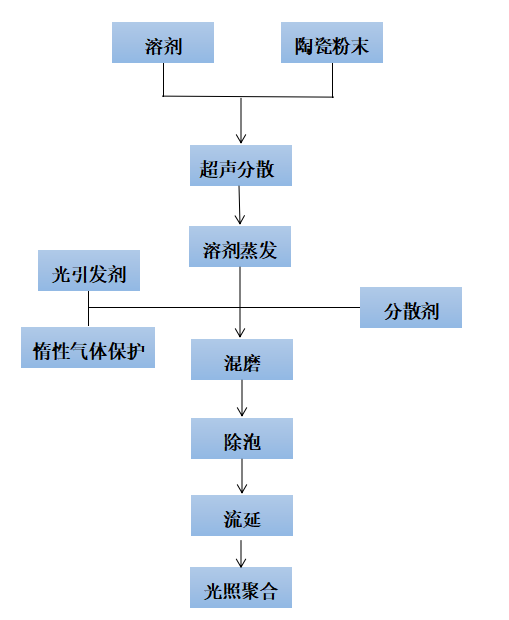

紫外引发流延成型

紫外引发流延成型工艺

基于水基流延成型的不足,人们在成型机理上进行了改进,利用紫外引发原位聚合机制,将紫外光敏单体、紫外光聚合引发剂加入浆料中并引发紫外原位聚合反应,使浆料原位固化成型。相对传统的流延成型工艺,紫外引发流延成型工艺只要在普通流延机加上紫外光源即可完成,免去了最容易造成材料成型失败的干燥过程。

参考资料:

谢雨洲、彭超群等.流延成型技术的研究进展

宋占永、董桂霞等.陶瓷薄片的流延成型工艺概述

刘玺、乔英杰等.陶瓷材料流延成型工艺研究进展

(中国粉体网编辑整理/初末)

注:图片非商业用途,存在侵权告知删除