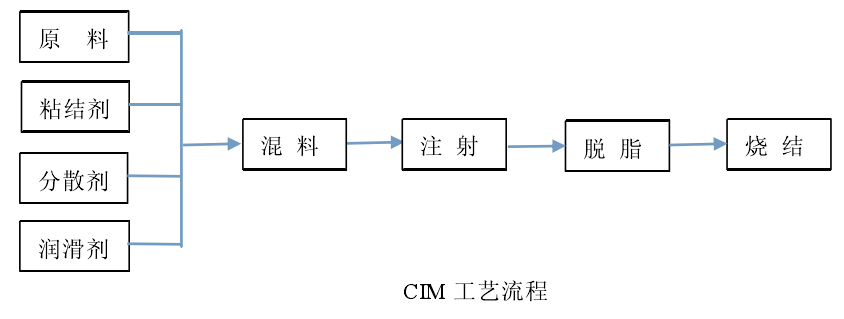

陶瓷注射成型(CIM)技术由粉末注射成型技术(PIM)演化而来。CIM的工艺流程一般包括五个步骤:预制、混料、注射、脱脂、烧结。在利用陶瓷注射成型技术来制备产品时,将原料粉末和粘结体系按照预定的比例混合,在密炼机中将混合体系混合均匀成具备合适流动性的喂料,破碎后通过注射成型机注入定制模具,进一步对预制品进行脱脂处理,脱脂后的预制品在烧结炉中高温烧结,最终得到成品。

CIM工艺相交于其他工艺而言,主要有以下几个特点:

(1)通过不同模具的设计可以制成外形繁杂的产品。

(2)相交于浇注工艺,注射成型可通过计算机控制短时量产,节约成本。

(3)注射成型的边角料可回收再利用。

(4)粘结剂等与原料均匀混合,烧结过程中保持收缩性一致,保证精度。

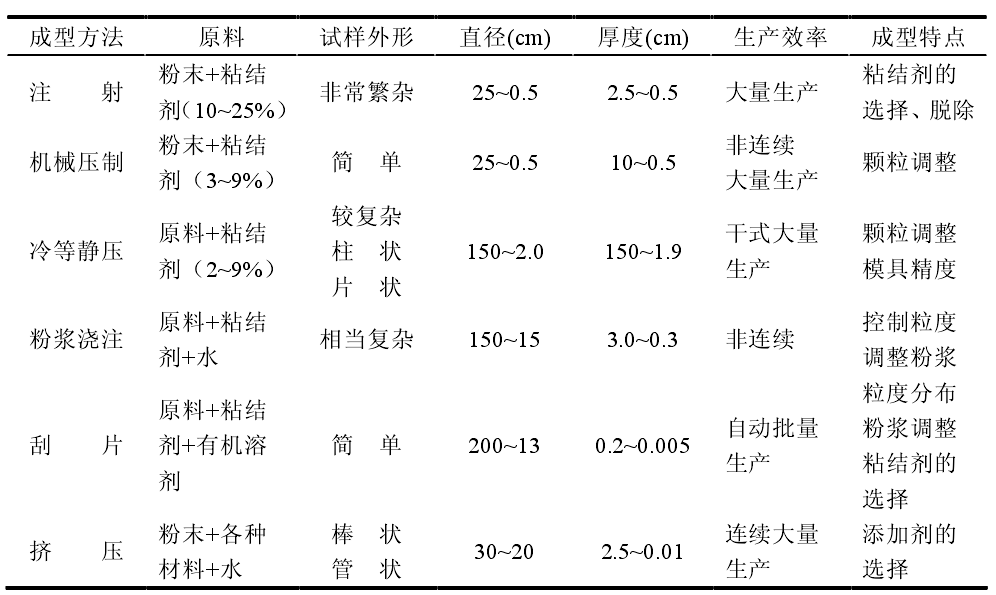

注射成型技术与其他技术的比较

陶瓷注射成型技术(CIM)的影响因素

陶瓷注射成型技术(CIM)不同工序都存在着不同的影响因素。

原料粉末

原料的粉末粒度和表观形貌对喂料的质量有较大的影响,因为添加剂的存在导致烧结后的产品与注射成型后的预制品存在尺寸偏差。防止产品收缩造成缺陷的方法是降低粉末粒度的同时增加粉末固含量。粉末的晶粒尺寸越小所需要的烧结温度越低,然而过细的粉末容易引起物料的团聚效应,粉末团聚后影响与粘结剂的混合增加注射与脱模过程变得困难。

通常采用两种方法消除原料粉末粒度和表观形貌的不利影响,一是在混料时提高搅拌器的转速消除粉末团聚,但在实际操作中控制工艺稳定较为麻烦;二是在混料前加入促进物料与粘结剂结合的分散剂,分散剂的作用主要是在颗粒表面形成保护层,降低粉末间的团聚效应,通常用的分散剂按吸附方式的不同可分为两类:偶联剂类,如铁酸醋偶联剂、桂酸醋偶联剂等;羧酸类,如硬脂酸、油酸等。其中偶联剂类一般以共价键的形式吸附在颗粒表面;而羧酸通过路易斯酸碱反应以氢键的方式吸附在陶瓷表面。虽然一定量的分散剂可促进坯体的均匀分散,但如分散剂添加过多时,会堵塞粘结剂的热裂解排出通道阻碍粘结剂排除,在远表面形成气泡、裂纹等缺陷。

粉末形状越接近球形,粉体和粘结剂的结合就越充分,粉末间的摩擦力也越小。粉末粒度分布会给混料的均匀性造成影响,从而制约到烧结过程,对试样造成缺陷。粒度分布宽时可以提高一定的装载量,但是粒度分布过宽时喂料的混合就会非常困难而使喂料成分不均匀,过程控制更难。

粘结剂的选取

在陶瓷注射成型技术(CIM)工艺中,粘结剂的主要作用:在混料阶段与与原料粉体混合,保持喂料时良好的流动性;在脱脂过程中保持注射成型后的坯体形状。粘结剂的选择是注射成型的关键。

在选择注射成型粘结剂是应该考虑以下因素:

(1)流动性因素,粘结剂粘度过高时,混料搅拌困难且喂料也不均匀;粘度太低又容易引起分层现象。粘结剂粘度的主要受其分子量决定,分子量大的粘结剂粘度高、流动性差,低分子量粘结剂相反。同时粘结剂的粘度要具有一定的耐热稳定性。

(2)粘结剂与粉体的物性关系,除与原料粉体良好的粘附作用外,粘结剂与原料粉体要有较小的湿润角,此外为让粘结剂与粉体润湿充分可在混匀过程中适当添加分散剂等辅料。

(3)粘结剂的组成。保持喂料的流动性离不开多元组分的粘结剂体系,在脱脂过程中低熔点组元留下的空洞有利于其他组分排出的同时还可保持坯体形状,减少缺陷的形成。多组分粘结剂的体系内各组元之间应具有相容性且不发生反应。

(4)良好的导热性。为避免加热过程中热应力集中引起的缺陷,粘结剂必须具有较低的热膨胀系数和高导热率,利于保持坯体的形状。

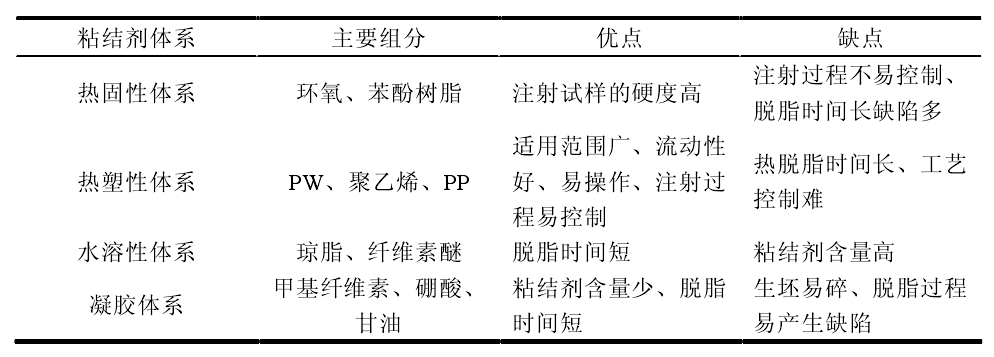

依据粘结剂的组分和其特性可将粘结剂分为热固性、热塑性、水溶性、凝胶等粘结剂体系。

各粘结剂体系对比

热固性聚合物粘结剂在加热过程中形成网状结构,冷却后具有脆性且有一定硬度。优点是烧结过程提供大量的碳及在脱脂过程中保持坯体形状不变。其缺点主要是喂料不易流动与冲模,使混料难以混合均匀,脱脂时也不易脱除。

热塑性聚合物粘结剂可根据聚合物分子量的大小来调节,在融化时不会形成网状结构。热塑性聚合物主要包括:聚乙烯、聚丙烯、、聚苯乙烯、聚甲基丙酸甲酯、聚甲醛等。为了增加原料粉末的固含量,需要加入表面活性剂和润滑剂。

混料

混料目的是将粘结剂和陶瓷粉体进行混合。过程中的物质传递机理:层流、扩散和分散机制。温度、时间和混合速率主要影响混合技术的好坏。混合过程中提高剪切力可使分散速度加快,但当温度太低时,延长混合时间也不能混匀。

注射成型

注射成型过程是将破碎后的混合料加入注射机料斗中,收集、加压喂料,在腔体内加热融化后注射料注入模具中。突出特点是可加工复杂零部件、合格率较高、内部显微结构较好。缺点是模具要求较高,模具费用较高,工艺不合理会产生较多缺陷。

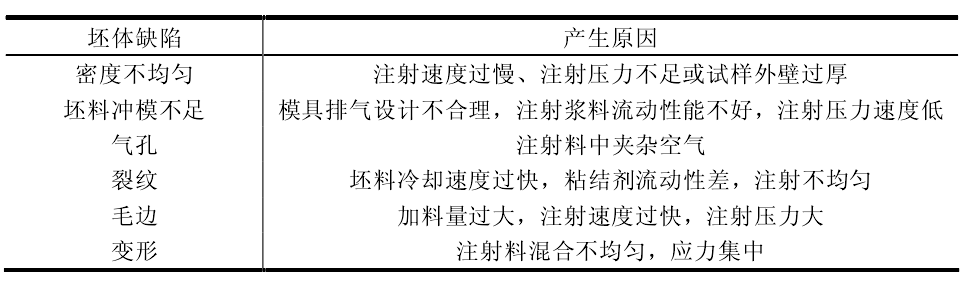

典型缺陷及形成原因

注射成型过程中的重要参数:温度、速度、压力,改变参数可控制产品质量。注射速度过快时,喂料粘度较低,坯体内部充气产生孔洞或裂纹;注射速度慢、压力低、温度低时,喂料提前凝固导致充模不满。

脱脂

脱脂过程就是用物理或化学方法将成型生坯中的有机物粘结剂脱除,它工艺用时较长且极为关键。

常见脱脂工艺优缺点比较

粘结剂脱脂过程中分解挥发如果扩散不够快则容易产生裂纹等缺陷,尤其是大尺寸的部件。热脱脂过程脱脂时间长短与粘结剂分子量的大小和所处气氛有关,低分子量粘结剂分解时分子链不断裂气氛要求也小;高分子量粘结剂组元在氧化性气氛下分子链易断裂。溶剂脱脂相对热脱脂可缩短脱脂时间,脱脂时可保持坯体形状不变,但浸泡过程中坯体溶胀导致产生裂纹且毒性较大。

烧结

脱脂后尺寸与生坯差异较小,都为多孔质形体。高温烧结致密化的过程中,坯体晶粒长大填充粘结剂留存的空隙。原料粉末粒径越小烧结驱动力就越大烧结时间也相应越短,烧结所需温度也低。

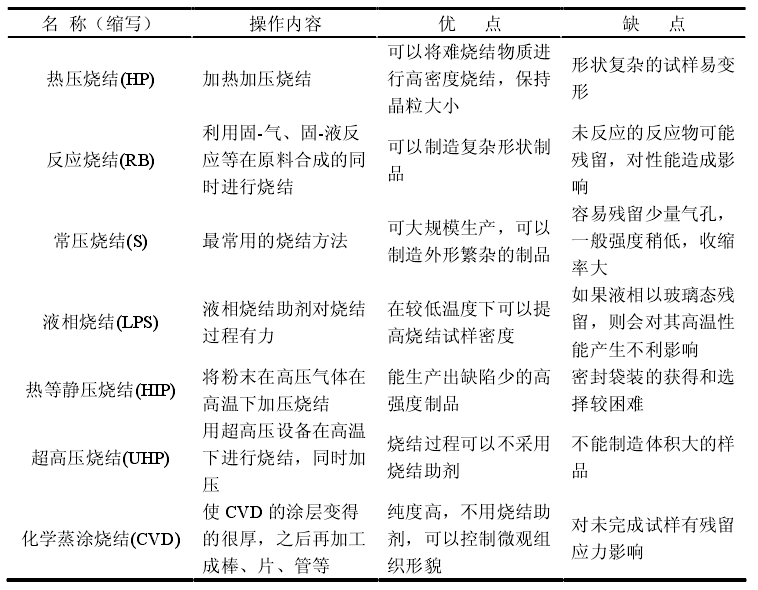

几种陶瓷烧结方法

尽管陶瓷注射成型技术(CIM)拓展陶瓷材料加工领域,但仍有许多问题需要解决。如:原料需要特别加工,应具有高堆积密度、近球形等特点,原料加工费用高;粘结剂选取困难;保证样品质量前提下使脱脂时间变短,避免有害脱脂过程;制造大尺寸零件方面还不足;注射成型任一工艺单元不合理都会产生缺陷。

参考资料:

LIU W. Fabrication of injection moulded translucent alumina ceramics via pressureless sintering

M. Baboo, K. Saxena, Mechanical and thermal properties of com-posited of cist and trans-polyisoprene

blend filled with Al-powder

林健凉. 陶瓷粉末注射成型中的关键影响因素

李湘洲. 新型陶瓷的注射成形技术

杨现锋. 陶瓷注射成型脱脂工艺基础研究

黄伯云. 粉末注射成型流变学

黄勇. 陶瓷注射成形有机载体的选择及相容性研究

周朝阳. 陶瓷注射成形粘结剂现状及发展趋势

赵小玻. 陶瓷注射成形技术研究新进展

杜雪. 微注射成型机发展现状与展望

王碧霞. 陶瓷材料成型工艺研究新进展

么林硕. 氧化锆、氧化铝-碳化硼复合陶瓷注射成型工艺研究

温佳鑫. 氧化锆陶瓷注射成型无毒性溶剂脱脂粘结剂体系研究

(中国粉体网编辑整理/江岸)

注:图片非商业用途,如侵权告知删除