中国粉体网讯 早在1992年一项针对美国58家医药公司的调查就显示直接压片法更受欢迎,调查结果显示41.4%的公司称直接压片是他们的首选,41.1%的公司表示用直接压片和湿法制粒两种方法,1.7%的公司称他们从未用过直接压片,而15.5%的公司认为该工艺过程不值得提倡。当前,传统的湿法制粒压片法仍然是我国制药业主要采用的生产片剂的方法。其实相比于湿法制粒压片,直接压片更能够保证产品质量,提高生产效率,且工艺简单,节省原料。

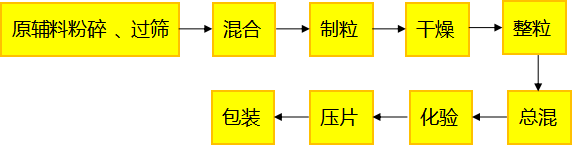

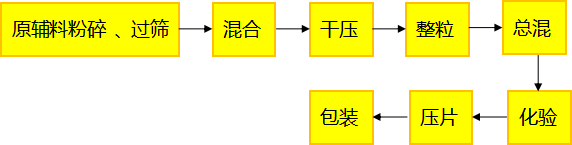

粉末直接压片是将药物的粉末与适宜的辅料分别过筛并混合后,不经过治制颗粒(湿颗粒或干颗粒)而直接压制成片。制粒后压片和直接压片的工艺路线如下:

湿法制粒压片工艺

干法制粒压片工艺

粉末直接压片工艺

粉末直接压片工艺有如此多的优点为什么只在国外盛行而没有成为我国主流片剂生产工艺?

1 新型辅料价格昂贵,国产辅料暂时不能满足要求

①近十几年来,我国进口了大量优质的可直接压片的辅料,但是价格相对于国产辅料过于昂贵。②国产普通辅料多数流动性、可压性等不能满足直接压片技术的要求。③在目前我国以仿制药为主的研发环境下,考虑成本因素,不具备大规模使用的条件。

2 片剂工艺改革难度大,成本高

按现行《药品注册管理办法》(局令第 28 号)规定,“变更药品处方中已有药用要求的辅料”及“改变影响药品质量的生产工艺”应提出补充申请。如果企业想变更片剂工艺,需要进行全面的质量对比研究,确保质量的一致性,必要时应该进行体外释放度及体内生物利用度相关性研究。这些研究工作所需时间周期长、费用大、风险高,因此,阻碍了企业工艺创新的激情。

3 最大的障碍是技术本身

我国粉末直接压片工艺的根本阻力来自于技术本身,这些技术主要包括:

原辅料自身的粉体力学控制(例如可压性、流动性、稀释潜力、含量均一性、润滑敏感性等);

生产效率(例如压片速度);

生产线利用率。

也不是没有企业尝试直接压片工艺,少数企业采用直接压片工艺对现有片剂进行工艺改进,往往在中试或放大生产过程中遇到各种各样的难题无法解决,造成这种现象的原因主要是研发人员对直接压片工艺没有完全理解,没有对原辅料粉末状态制订必要的内控标准,没有制订合理的产品设计空间,没有对其处方及工艺进行充分的中试及放大验证等。总而言之,我们缺少经验和技术。

未来发展建议

推动企业成为研发主体,培养质量源于设计的意识

促进我国新型辅料的发展,为全面推广粉末直压技术奠定基础

可通过技术方法改善药物流动性及可压性

处方设计要遵循粉末直压法自身特点

应制订严格可行的中间体及成品内控标准

工艺应逐步进行中试、试产及放大生产验证

参考来源:

G.阿尔德勃、崔福德.国外药学专著译丛—药物粉体压缩技术(瑞士)(中文版)

夏冬琪.粉末直接压片法的应用研究

黄朝霞.粉末直接压片工艺的进展

刘春平.粉末直接压片法概述及其应用思考

邹 华.粉末直接压片工艺的应用与推广