https://v.qq.com/x/page/r0508hwnc2z.html

摩擦材料的选择决定了刹车片的制动性能。

刹车片中的摩擦层是由增强材料、粘合剂及填料组成。

摩擦材料分为石棉、半金属和有机物型(NAO)三种。

这三种材质中主要添加的粉体有:

石棉

这石棉型刹车片中的成分比例中,石棉占到40-60%。石棉由纤维束组成,具有高度耐火性、电绝缘性和绝热性,是重要的防火、绝缘和保温材料。

由于石棉绝热,其导热能力特别差,出现 “制动萎缩”现象,如果刹车片达到一定的热度,将导致制动失灵。同时由于石棉致癌,后来逐渐被淘汰掉。

橡胶

橡胶中作为添加补强剂使摩擦材料更耐磨。因其有优异的黏弹性,因此常被添加到刹车片中以达到降低噪声的目的。

石墨粉是一些摩擦材料中常用的润滑剂,在刹车片摩擦过程中由于磨损产生的碎屑会聚集在摩擦材料的表面,形成一种碳相摩擦层,在刹车片与车轮之间呈粘着性。所以,在一定温度范围内,石墨粉可以提高刹车时的摩擦系数。但是如果温度过高,石墨粉会氧化分解,摩擦系数会降低。

氧化铝、硅酸锆

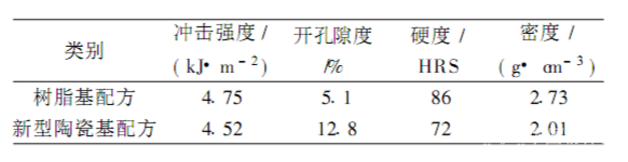

石新型陶瓷刹车片颠覆了传统意义上的陶瓷刹车概念,它由陶瓷纤维(主要成分氧化铝)、不含铁的填料物质、胶粘剂和少量的金属组成的。

加入氧化铝可提高摩擦系数,减小磨损率;加入碳化硅,能够大幅度提高摩擦系数,而磨损率只有少量增加;一定量的硅酸锆对汽车刹车片摩擦系数的大小、稳定性有很大的影响。

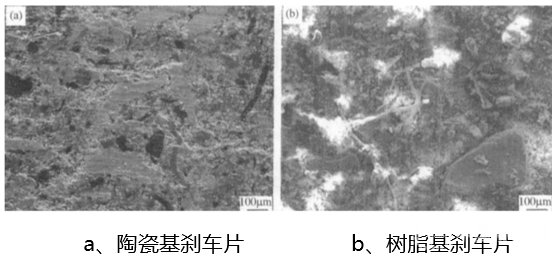

经历高温后,陶瓷基刹车片表面光洁,无剥落掉块现象

其他

硫酸钡和碳酸钙都是很常用的填料,能够提高摩擦材料的热稳定性,同时也能改善材料的热衰退性能,但在更高温度下,前者不如后者稳定。云母和蛭石是另外两种常用填料,具有平面网状结构,都能够抑制低频制动噪声,但蛭石在大约800℃时呈片状迅速剥落,云母在高温下耐磨性能很差。

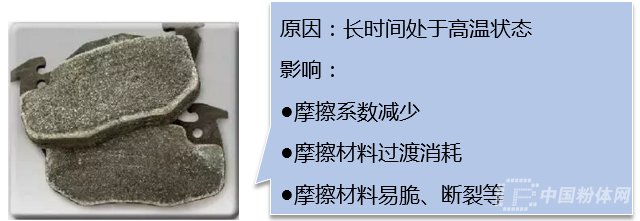

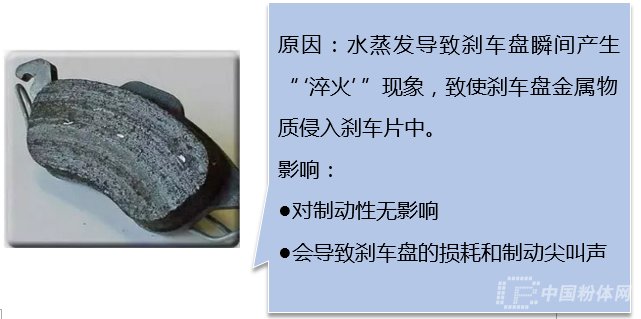

1、死灰现象

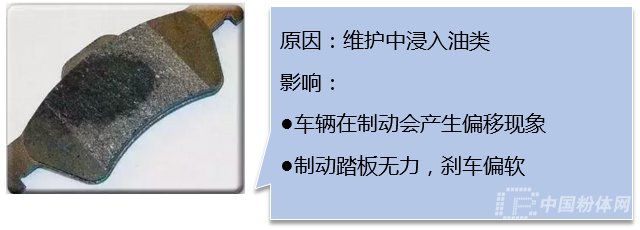

2、表面浸油

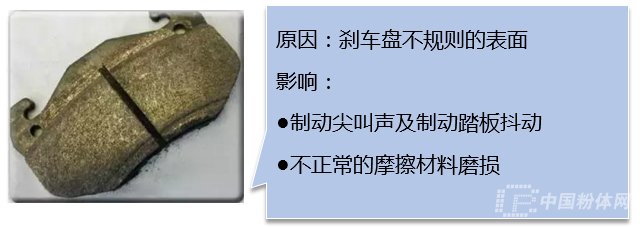

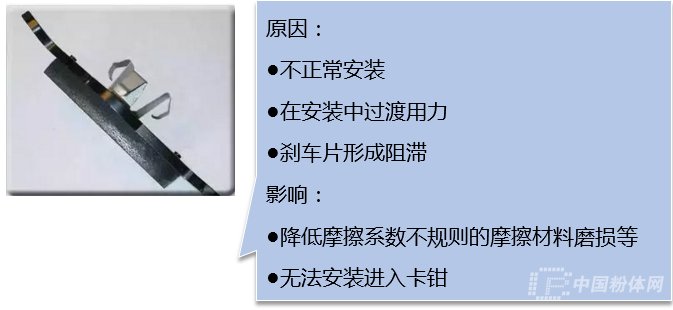

3、不均匀磨损

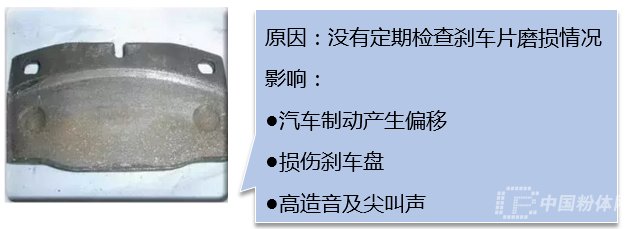

4、刹车片摩擦材料磨损

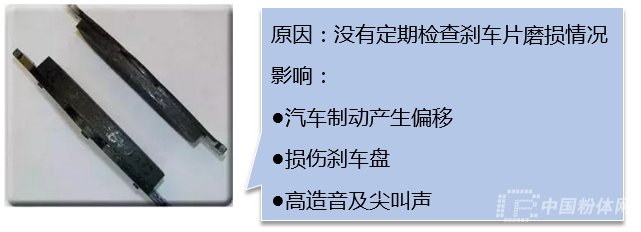

5、双片偏离磨损

6、表面残渣

7、背板变形

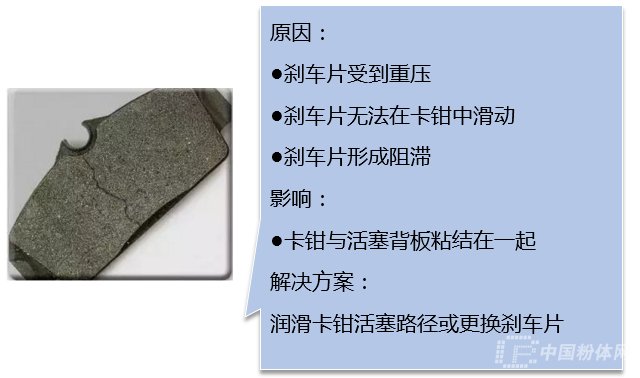

8、摩擦材料断裂