中国粉体网讯 当前碳酸钙行业各地区、各企业发展很不平衡,整体表现出产能过剩、产品同质化严重等问题,市场竞争激烈,效益下滑。面对如此严峻的行业形势,业内专家认为,必须从加强成本控制、加快转型升级步伐、转变产业链形成模式这三方面着手使行业摆脱困境。日前召开的2015年全国碳酸钙行业年会给了我们一下的信息。

多措降低成本

鼓励兼并重组

据中国无机盐工业协会常务副秘书长陶连印透露,今年碳酸钙行业出现生产、消费正增长,而利润大幅回落的尴尬局面。一些企业面临市场需求疲软、价格下跌、回款延缓的困境。在严峻的行业形势面前,碳酸钙企业应当努力降低生产成本,提质增效。

陶连印认为,有条件的企业应当用信息化技术改造工艺流程,逐步实现生产智能化控制。此外,企业还可以在工艺流程上下功夫。随着下游企业对物料细度的要求越来越高,纳米级超细粉体越来越受到客户青睐。但超细工艺能耗比普通工艺高,所以,对超细工艺进行优化,减少研磨过程中的能耗,可以实现整体上降低成本。

中国无机盐工业协会碳酸钙行业分会会长刘树文则认为,生产企业应向资源地转移,降低运输成本。他认为,对碳酸钙企业来说,最终的竞争还得归咎于资源,为此,企业应走出去,多向资源广阔的地区寻求发展,降低运输成本。亦或鼓励优势骨干大型企业通过联合重组等形式,将企业做大做强,最终达到降成本、增收益的目的。

开拓新型下游

加速转型升级

与会专家认为,降低成本是在存量上做文章,行业欲摆脱利润下滑困境,还应在增量上做文章,即开拓新型下游,拓宽行业整体需求。

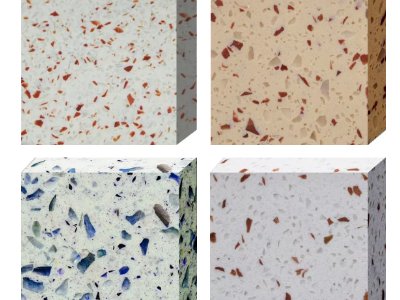

河北科技大学副校长、中国无机盐工业协会钙镁分会专家组组长胡永琪认为,碳酸钙行业的产能过剩与产品同质化是市场价格战的主要原因。因此,我国产品应向精细化、功能化方向发展,提高产品附加值。例如,通过对现有低端产品表面改性,将生产的具有特殊晶型的碳酸钙填充至塑料中,提高塑料性能等,通过差异化战略避免同质化竞争。

刘树文在接受表示,轻钙生产迟早会被淘汰,企业要多重视重钙的研发。重钙是典型的低碳、环保型非金属矿产品,因此,转型升级过程中,重钙应用比例进一步增加将是必然趋势。

中国建材集团合肥水泥设计研究院高级工程师秦广超介绍,重钙粉体取代轻钙粉体的步伐在加快,国外发达国家的重钙和轻钙应用比例为4:1,而国内的应用比例是1:1.从生产环节来讲,重钙也要比轻钙少很多污染源,并且生产成本也有优势。他预计,重钙市场前景可喜,价格也将呈现上扬趋势。

转换产业链条

消除过剩产能

当前碳酸钙产业链的形成过程是按传统的产业顺势发展模式,即先矿山开采、粉体生产,再对外销售产品;或在粉体供应充足时,引进粉体应用的下游环节企业。这种传统的产业顺势发展模式造成了部分区域产能过剩,产品低价竞争,企业创新能力差等问题。

广西大学化学化工学院教授童张法认为,碳酸钙企业应当转变产业链形成模式,以市场为中心,将传统的“产供销顺势模式”变成“销供产反式模式”。他认为应先把产业的下游环节产品生产企业引进建设,再根据生产需要,规划碳酸钙粉体生产。他还建议有条件的企业应在内部形成一个产业链,使生产的产品环环相扣,消除过剩产能,实现利益最大化。如广西苏源投资集团有限公司根据其主要产业——房地产对涂料的大量需求,自行开矿生产所需重质碳酸钙。

多措降低成本

鼓励兼并重组

据中国无机盐工业协会常务副秘书长陶连印透露,今年碳酸钙行业出现生产、消费正增长,而利润大幅回落的尴尬局面。一些企业面临市场需求疲软、价格下跌、回款延缓的困境。在严峻的行业形势面前,碳酸钙企业应当努力降低生产成本,提质增效。

陶连印认为,有条件的企业应当用信息化技术改造工艺流程,逐步实现生产智能化控制。此外,企业还可以在工艺流程上下功夫。随着下游企业对物料细度的要求越来越高,纳米级超细粉体越来越受到客户青睐。但超细工艺能耗比普通工艺高,所以,对超细工艺进行优化,减少研磨过程中的能耗,可以实现整体上降低成本。

中国无机盐工业协会碳酸钙行业分会会长刘树文则认为,生产企业应向资源地转移,降低运输成本。他认为,对碳酸钙企业来说,最终的竞争还得归咎于资源,为此,企业应走出去,多向资源广阔的地区寻求发展,降低运输成本。亦或鼓励优势骨干大型企业通过联合重组等形式,将企业做大做强,最终达到降成本、增收益的目的。

开拓新型下游

加速转型升级

与会专家认为,降低成本是在存量上做文章,行业欲摆脱利润下滑困境,还应在增量上做文章,即开拓新型下游,拓宽行业整体需求。

河北科技大学副校长、中国无机盐工业协会钙镁分会专家组组长胡永琪认为,碳酸钙行业的产能过剩与产品同质化是市场价格战的主要原因。因此,我国产品应向精细化、功能化方向发展,提高产品附加值。例如,通过对现有低端产品表面改性,将生产的具有特殊晶型的碳酸钙填充至塑料中,提高塑料性能等,通过差异化战略避免同质化竞争。

刘树文在接受表示,轻钙生产迟早会被淘汰,企业要多重视重钙的研发。重钙是典型的低碳、环保型非金属矿产品,因此,转型升级过程中,重钙应用比例进一步增加将是必然趋势。

中国建材集团合肥水泥设计研究院高级工程师秦广超介绍,重钙粉体取代轻钙粉体的步伐在加快,国外发达国家的重钙和轻钙应用比例为4:1,而国内的应用比例是1:1.从生产环节来讲,重钙也要比轻钙少很多污染源,并且生产成本也有优势。他预计,重钙市场前景可喜,价格也将呈现上扬趋势。

转换产业链条

消除过剩产能

当前碳酸钙产业链的形成过程是按传统的产业顺势发展模式,即先矿山开采、粉体生产,再对外销售产品;或在粉体供应充足时,引进粉体应用的下游环节企业。这种传统的产业顺势发展模式造成了部分区域产能过剩,产品低价竞争,企业创新能力差等问题。

广西大学化学化工学院教授童张法认为,碳酸钙企业应当转变产业链形成模式,以市场为中心,将传统的“产供销顺势模式”变成“销供产反式模式”。他认为应先把产业的下游环节产品生产企业引进建设,再根据生产需要,规划碳酸钙粉体生产。他还建议有条件的企业应在内部形成一个产业链,使生产的产品环环相扣,消除过剩产能,实现利益最大化。如广西苏源投资集团有限公司根据其主要产业——房地产对涂料的大量需求,自行开矿生产所需重质碳酸钙。