原料粉磨和水泥粉磨,从来都是水泥厂中电能消耗最高的工艺过程。因此,一直以来,水泥工业都在努力降低粉磨各种原材料和各种产品性能水泥的单位电耗。然而,推动粉磨设备发展的不仅仅是能效,还有对粉磨工艺可靠性和多功能性的要求。

原料和水泥粉磨方式及终粉磨系统的要求

在立磨成为水泥原料粉磨最广泛使用方式的同时,水泥终粉磨却存在着不同的粉磨系统。尽管立磨已完全确立了在水泥粉磨中的地位,但辊压机联合球磨机也在水泥粉磨中广泛使用。在水泥粉磨中,球磨仍然是全球最主要使用的粉磨系统。任何终粉磨系统都要满足现有质量、熟料活性和利用其他主要水泥组分的要求,这对最终产品也有影响,现今对颗粒分布的控制要求比过去高得多。

粉磨设备的大型化和粉磨几何学的引入

新建水泥生产线显示出水泥装备大型化趋势,这种趋势也反映在粉磨设备上,近几年来,大型粉磨设备在逐步取代小型粉磨设备,能源效率明显提高。与此同时,各种粉磨几何学也成功地引入市场,这不仅包括磨机驱动的各种概念,还包括各种几何形状的磨辊和磨盘。应对能源成本增长带来的巨大挑战,也促进了新型磨机替代已有的粉磨设备,但大多数情况下,这种替代是伴随着产能的增加和安装新的生产线而发生的。

对球磨机粉磨机理的关注

球磨机在水泥粉磨过程中以可靠性和易操作性而著称,但它的能效对水泥生产商来说仍是个挑战,这也对不同的粉磨系统和正在进行的粉磨优化产生了影响。如今的球磨机仍然在广泛使用,不仅用于现有工厂,也用于近年来新建和即将建设的粉磨装置。因此,目前人们对如何更好地理解球磨机的粉磨机理特别关注,以便实现球磨机的粉磨优化。

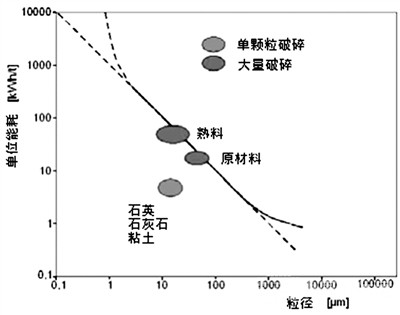

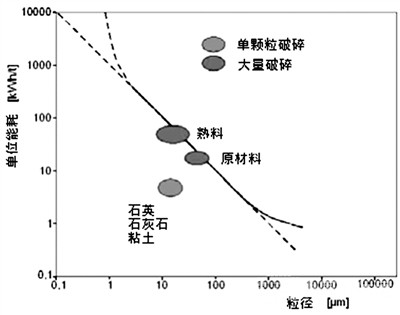

理论表明,工业破碎的能效比单个颗粒破碎的能效不止低一个数量级(图1)。这是建立在整个粉磨系统的生产需求基础上的,当然不允许单颗粒破碎。

图1 单个破碎颗粒与批量颗粒的单位能耗比较

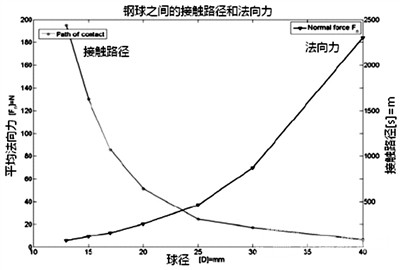

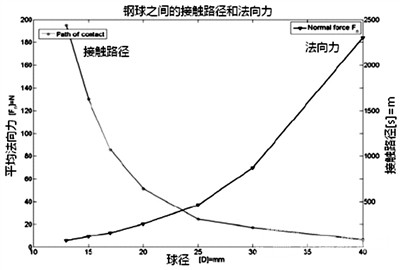

尽管立磨和辊压机对粉磨材料的能量吸收有很好的调节作用,但由于堆积料床的内摩擦还是会造成相应的能量损失。另一方面,基于球与球的接触和相对集中的能量吸收,球磨机在理论上具有好的破碎条件,但材料总应力及其强度的不可控导致能源利用率低。德国水泥厂协会(VDZ)研究所最近将工作注意力放在“更好地理解球磨机粉磨特性”。这项研究是从模拟球与球之间的相互接触以及相应接触路径的描述开始的,接触路径描述了钢球在相互接触时是如何移动的。接触路径和装球量是描述球磨机破碎特性的关键指标。事实证明,法向力和接触路径表示的碰撞强度是钢球填充的一个不变量(图2)。

图2 接触路径和法向力——球磨机中的不变量

球磨机的粉磨特性研究进展

尽管真正球磨机中的接触路径只能模拟,蔡塞尔试验方法为实验室测试粉磨强度与接触路径之间的相互独立提供了良好的机会。可以预测,模拟和蔡塞尔试验结果的结合,将有助于进一步理解装球量对原有磨机和新球磨机优化的影响。

未来粉磨效率能提高到何种程度还不得而知,欧洲水泥研究院即将开展的研究项目将吸纳其他工业部门和粉磨装备部门的经验,尽可能从其他角度在粉磨产量和单颗粒能量吸收之间找到更好的平衡。

关注新型粉磨设备——振动磨

磨机的粉碎机理是电机通过联轴器带动偏心块旋转,产生激振力,磨筒带动筒内的磨介(筒中的钢球或钢棒介质)依靠惯性力对物料进行冲击、剪切与研磨,把物料磨细。由于进料带进的空气压力,使物料被粉碎的同时,向出料口移动,移出机体,完成破碎过程。

采用电机和振动体直联式技术,电机输出的能量直接传递给振动体,振动体下的振动弹簧回力给磨机加力,加力用的是无用功的力给磨体减轻了重量,使无用功变成有用功。这就是节能的基本基理。因此,该类设备比其它粉碎设备节约能耗约20%以上。(建筑材料工业技术情报研究所 韩乐静 中国水泥协会水泥助磨剂 吴端静)

原料和水泥粉磨方式及终粉磨系统的要求

在立磨成为水泥原料粉磨最广泛使用方式的同时,水泥终粉磨却存在着不同的粉磨系统。尽管立磨已完全确立了在水泥粉磨中的地位,但辊压机联合球磨机也在水泥粉磨中广泛使用。在水泥粉磨中,球磨仍然是全球最主要使用的粉磨系统。任何终粉磨系统都要满足现有质量、熟料活性和利用其他主要水泥组分的要求,这对最终产品也有影响,现今对颗粒分布的控制要求比过去高得多。

粉磨设备的大型化和粉磨几何学的引入

新建水泥生产线显示出水泥装备大型化趋势,这种趋势也反映在粉磨设备上,近几年来,大型粉磨设备在逐步取代小型粉磨设备,能源效率明显提高。与此同时,各种粉磨几何学也成功地引入市场,这不仅包括磨机驱动的各种概念,还包括各种几何形状的磨辊和磨盘。应对能源成本增长带来的巨大挑战,也促进了新型磨机替代已有的粉磨设备,但大多数情况下,这种替代是伴随着产能的增加和安装新的生产线而发生的。

对球磨机粉磨机理的关注

球磨机在水泥粉磨过程中以可靠性和易操作性而著称,但它的能效对水泥生产商来说仍是个挑战,这也对不同的粉磨系统和正在进行的粉磨优化产生了影响。如今的球磨机仍然在广泛使用,不仅用于现有工厂,也用于近年来新建和即将建设的粉磨装置。因此,目前人们对如何更好地理解球磨机的粉磨机理特别关注,以便实现球磨机的粉磨优化。

理论表明,工业破碎的能效比单个颗粒破碎的能效不止低一个数量级(图1)。这是建立在整个粉磨系统的生产需求基础上的,当然不允许单颗粒破碎。

图1 单个破碎颗粒与批量颗粒的单位能耗比较

尽管立磨和辊压机对粉磨材料的能量吸收有很好的调节作用,但由于堆积料床的内摩擦还是会造成相应的能量损失。另一方面,基于球与球的接触和相对集中的能量吸收,球磨机在理论上具有好的破碎条件,但材料总应力及其强度的不可控导致能源利用率低。德国水泥厂协会(VDZ)研究所最近将工作注意力放在“更好地理解球磨机粉磨特性”。这项研究是从模拟球与球之间的相互接触以及相应接触路径的描述开始的,接触路径描述了钢球在相互接触时是如何移动的。接触路径和装球量是描述球磨机破碎特性的关键指标。事实证明,法向力和接触路径表示的碰撞强度是钢球填充的一个不变量(图2)。

图2 接触路径和法向力——球磨机中的不变量

球磨机的粉磨特性研究进展

尽管真正球磨机中的接触路径只能模拟,蔡塞尔试验方法为实验室测试粉磨强度与接触路径之间的相互独立提供了良好的机会。可以预测,模拟和蔡塞尔试验结果的结合,将有助于进一步理解装球量对原有磨机和新球磨机优化的影响。

未来粉磨效率能提高到何种程度还不得而知,欧洲水泥研究院即将开展的研究项目将吸纳其他工业部门和粉磨装备部门的经验,尽可能从其他角度在粉磨产量和单颗粒能量吸收之间找到更好的平衡。

关注新型粉磨设备——振动磨

磨机的粉碎机理是电机通过联轴器带动偏心块旋转,产生激振力,磨筒带动筒内的磨介(筒中的钢球或钢棒介质)依靠惯性力对物料进行冲击、剪切与研磨,把物料磨细。由于进料带进的空气压力,使物料被粉碎的同时,向出料口移动,移出机体,完成破碎过程。

采用电机和振动体直联式技术,电机输出的能量直接传递给振动体,振动体下的振动弹簧回力给磨机加力,加力用的是无用功的力给磨体减轻了重量,使无用功变成有用功。这就是节能的基本基理。因此,该类设备比其它粉碎设备节约能耗约20%以上。(建筑材料工业技术情报研究所 韩乐静 中国水泥协会水泥助磨剂 吴端静)