世博会北京活动周期间,由我国自主研发的纳米材料绿色制版技术在北京馆核心展区精彩亮相,成为集中展现“科技北京”与“绿色北京”的一个重要项目。“鼠标一点,轻松制版;成本低廉,告别污染。”在接受记者采访时,技术发明人、中科院化学研究所研究员宋延林用类似广告的语言描述着这一技术。

创新技术即将破茧成蝶

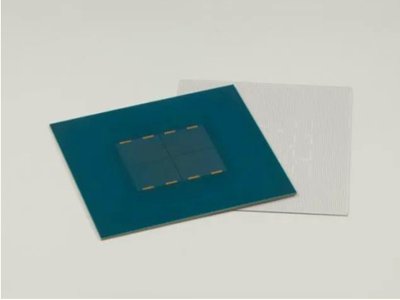

纳米材料绿色印刷制版技术摒弃了传统的感光成像技术思路,省略了曝光、显影、冲洗等繁琐工艺,从根本上消除了感光冲洗过程带来的化学污染问题。

多年来,制版领域的几个国际巨头,如柯达、富士、爱克发等一直延续从两步感光(激光照排)到一步感光CTP (计算机直接制版技术)的技术发展路径,不太容易放弃已有的技术优势和市场地位。但无论是激光照排,还是CTP技术,主要都是基于感光材料,因此不可避免地存在由此带来的感光、显影、定影、冲洗等复杂过程和避光操作的繁琐工艺,并因化学品清洗而引起严重的环境污染问题。即使声称已经环保优化的CTP制版机,冲洗每平方米版材也需要化学品约300毫升,其中金属银浓度为6至10克/升,铝含量约为0.5克/升。

我国是印刷产业大国,截止到2009年底,我国各类印刷企业10多万家,印刷业总产值达5746.2亿元,位居世界第三。“这么大的印刷产业,在现有的技术条件下,不可避免地会对生态环境造成一定污染。”中国印刷技术协会副理事长兼秘书长张双儒在谈到我国印刷产业的环保现状时表示。

张双儒强调,“中国的印刷产业要实现可持续发展,必须走绿色印刷之路,在产业链的各个环节上着力进行自主创新。”中国科学院化学所长期以来在纳米领域的基础研究和技术创新为纳米材料在印刷领域的应用开辟了一条崭新的道路,奠定了绿色印刷的坚实基础。据介绍,纳米材料绿色印刷制版技术摒弃了传统的感光成像技术思路,省略了曝光、显影、冲洗等繁琐工艺,从根本上消除了感光冲洗过程带来的化学污染问题,整个制版过程绿色环保,从而将使印刷制版行业最终“告别污染”。

中国是最早发明印刷术的国家,创造了印刷史上曾经的辉煌。如今,纳米材料绿色印刷制版技术的发明及其产业化又将在印刷业引发一场关键性变革,宋延林的脸上挂着“破茧而出”的欣喜。“那是一层厚厚的茧,这层茧是国外大型跨国公司垄断的核心技术和拥有的研发力量和技术储备,国内的研究单位在仿制、替代和国产化过程中,每当接近国外水平时,国外企业就会推出新的替代技术和产品,我们只能长期被缚于茧中。”纳米材料绿色制版技术走出了一条跨越发展的道路,即将破茧成蝶。

基础研究抢占技术高点

搞基础研究还是要多走出书斋,生活中一些细琐的东西有可能为自己的研究打开突破口。

印刷行业的关键性技术创新并非由印刷领域的技术专家发明,这多少有点出乎人们的意料,事实上出乎意料的还不止这一点。1992年至1996年,宋延林在北京大学攻读博士学位时,学的是有机和高分子化学,一次偶然的机会,他听了北大电子学系薛增泉教授的一场报告,对薛教授描述的超高密度信息存储产生了浓厚的兴趣。什么是超高密度信息存储?“美国国会图书馆的所有信息,都可存储在一块方糖大小的芯片中。”这让当时的宋延林感到震惊,他的有机和高分子化学研究也渐渐地向前沿交叉学科领域延伸。

有机材料因其独特的光电特性和结构可控等优点,可用于制备具有优异光电特性、良好成膜性和稳定性的高质量薄膜,在超高密度信息存储领域受到广泛关注。宋延林一脚踏进了这块阵地,一扎就是十几年。1997年,他与合作伙伴一起设计制备出了一系列有机分子薄膜,成功地写入尺寸为1.3纳米的记录点,这一成果被评为当年“中国十大科技进展”之一;2008年他作为第二完成人参与的有关信息存储材料的设计、制备、存储及其机理的研究成果获得了国家自然科学奖二等奖。

与此同时,从1999开始,中国科学院化学研究所在纳米界面材料制备及超亲水/超疏水浸润性方面开展了一系列有重要影响的基础性研究工作。经过几年的努力,取得了重要研究成果。2004年,宋延林作为第三完成人参与的“具有特殊浸润性 (超疏水/超亲水)的二元协同纳米界面材料的构筑”获得了北京市科学技术一等奖,并于2005年获得了国家自然科学奖二等奖。

关于纳米材料的这两项基础性研究,起初并非针对印刷。与印刷的结缘,同样出于偶然。在一次偶然的印刷业务中,宋延林在与印刷厂工人的交谈中了解到印刷制版的过程与胶卷照相原理类似:排好的版经过激光扫描在胶片上,胶片经过曝光、显影、定影,得到底片,再经过曝光、显影和冲洗,才能得到印版。

感光成像与信息存储?宋延林的脑海中灵光一闪。从原理上讲,所有的信息存储可以转化为二进制的“0”、“1”语言方式,即信息记录区和非记录区要有明显的物理化学性质差异。对印刷过程而言,就是呈现印刷区(亲油墨)和非印刷区(亲水,不亲油墨)两种相反性质的区域。这样,问题的关键就在于如何形成亲水、亲油的微区,而具有特殊浸润性(超疏水/超亲水)的二元协同纳米界面材料的构筑已经为此提供了答案。

就这样,一次不经意的闲谈为自己多年的研究和技术积累找到了出口,回忆起当时的情景,宋延林颇有感触。他总结说,搞基础研究还是要多走出书斋,生活中一些细琐的东西有可能为自己的研究打开突破口。实现了这一突破,接下来需要解决的关键问题是如何在版材上得到精细的图文区。“十五”期间,中国科学院化学研究所承担了国家高技术研究发展计划项目“纳米粒子的制备和应用”,通过解决纳米颜料粒子的制备、包覆、稳定分散和表面张力调控等基础问题,成功制备了粒径在30nm—200nm的纳米颜料粒子。“尽管该项目的最初目的是为了打破国外打印耗材的技术壁垒,降低墨盒价格,但现在却无心插柳柳成荫,为制备打印流畅的纳米转印材料奠定了技术基础。”

基础研究的长期积累,为宋延林所领导的研究小组准备了条件,使他们能在一般人熟视无睹的情况下,发现并抓住机遇,并因此实现了印刷制版业一次质的飞跃。

产业化还需两个跨越

一项新的技术从实验室走向产业化,需要两个跨越:技术到产品;产品到商品。

2010年6月8日,中科院“北京纳米材料绿色打印技术产业化基地”奠基开工仪式在怀柔科教产业园举行,中科院化学所两项重大产业化项目:“基于纳米材料的新一代制版技术项目”和“纳米材料绿色打印印刷线路板项目”正式落户该基地。这是纳米材料绿色制版技术产业化征程中又一次大手笔。

去年8月,由于纳米材料绿色制版技术的非感光、无污染、低成本的综合优势,吸引了联想投资、联想控股、TCL、LEO等企业的参股投资,并与中科院化学研究所签署了成立北京中科纳新印刷技术有限公司的意向书。

一项新的技术从实验室走向产业化,是一个复杂而艰苦的过程,这其中需要两个跨越:技术到产品———实验室技术能否经得起市场的考验,包括规模应用的稳定性、成本的可行性能否满足用户的要求;产品到商品————涉及市场策略、商业模式等众多挑战。宋延林对此非常清楚,拿他的话来说“这是惊人的一跃”,一些好的技术没有得到产业化应用,就在于没有成功实现这一跃。

由于纳米材料绿色制版技术不是现有技术的局部替代,而是一整套系统的解决方案,必须解决技术集成、生产工艺、质量控制等诸多工程化环节,并建立系统完整的质量标准,以形成可复制的产业化推广技术。“所有的这些环节,我们正在一步步推进。”宋延林表示。

2007年7月,中科院启动了“纳米科技在若干重要领域的应用”项目,“基于纳米材料的绿色直接打印制版技术”项目作为课题之一,自启动时就注意吸取国内很多新材料的研发因不能实现技术集成而难以推广的教训,将目标分解为纳米复合转印材料的制备、纳微米结构超亲水版材制备、转印材料浸润性调控和直接制版设备研制等4个子课题,化学所集中转印材料等方面的研究,而打印制版设备和集成软件采取委托加工研制的方式,进行契约化管理,以保证实现优势互补和技术集成。同时,集中各方面的力量,加快示范线的建设进度。

经过两年多的推进,中科院化学所完成了直接制版版材的开发、纳米复合转印材料的开发和中试设计、研制了直接制版样机,并与中科印刷合作,成功进行了多次印刷试验。2009年9月6日纳米材料绿色打印制版技术中试基地正式建成。

目前,化学所正在更广的范围内集成和利用国内有关单位和企业的技术和产业基础,在印刷试验及产业化方面积极与相关企业开展合作,以期尽快实现从技术创新到产业化的突破。

创新技术即将破茧成蝶

纳米材料绿色印刷制版技术摒弃了传统的感光成像技术思路,省略了曝光、显影、冲洗等繁琐工艺,从根本上消除了感光冲洗过程带来的化学污染问题。

多年来,制版领域的几个国际巨头,如柯达、富士、爱克发等一直延续从两步感光(激光照排)到一步感光CTP (计算机直接制版技术)的技术发展路径,不太容易放弃已有的技术优势和市场地位。但无论是激光照排,还是CTP技术,主要都是基于感光材料,因此不可避免地存在由此带来的感光、显影、定影、冲洗等复杂过程和避光操作的繁琐工艺,并因化学品清洗而引起严重的环境污染问题。即使声称已经环保优化的CTP制版机,冲洗每平方米版材也需要化学品约300毫升,其中金属银浓度为6至10克/升,铝含量约为0.5克/升。

我国是印刷产业大国,截止到2009年底,我国各类印刷企业10多万家,印刷业总产值达5746.2亿元,位居世界第三。“这么大的印刷产业,在现有的技术条件下,不可避免地会对生态环境造成一定污染。”中国印刷技术协会副理事长兼秘书长张双儒在谈到我国印刷产业的环保现状时表示。

张双儒强调,“中国的印刷产业要实现可持续发展,必须走绿色印刷之路,在产业链的各个环节上着力进行自主创新。”中国科学院化学所长期以来在纳米领域的基础研究和技术创新为纳米材料在印刷领域的应用开辟了一条崭新的道路,奠定了绿色印刷的坚实基础。据介绍,纳米材料绿色印刷制版技术摒弃了传统的感光成像技术思路,省略了曝光、显影、冲洗等繁琐工艺,从根本上消除了感光冲洗过程带来的化学污染问题,整个制版过程绿色环保,从而将使印刷制版行业最终“告别污染”。

中国是最早发明印刷术的国家,创造了印刷史上曾经的辉煌。如今,纳米材料绿色印刷制版技术的发明及其产业化又将在印刷业引发一场关键性变革,宋延林的脸上挂着“破茧而出”的欣喜。“那是一层厚厚的茧,这层茧是国外大型跨国公司垄断的核心技术和拥有的研发力量和技术储备,国内的研究单位在仿制、替代和国产化过程中,每当接近国外水平时,国外企业就会推出新的替代技术和产品,我们只能长期被缚于茧中。”纳米材料绿色制版技术走出了一条跨越发展的道路,即将破茧成蝶。

基础研究抢占技术高点

搞基础研究还是要多走出书斋,生活中一些细琐的东西有可能为自己的研究打开突破口。

印刷行业的关键性技术创新并非由印刷领域的技术专家发明,这多少有点出乎人们的意料,事实上出乎意料的还不止这一点。1992年至1996年,宋延林在北京大学攻读博士学位时,学的是有机和高分子化学,一次偶然的机会,他听了北大电子学系薛增泉教授的一场报告,对薛教授描述的超高密度信息存储产生了浓厚的兴趣。什么是超高密度信息存储?“美国国会图书馆的所有信息,都可存储在一块方糖大小的芯片中。”这让当时的宋延林感到震惊,他的有机和高分子化学研究也渐渐地向前沿交叉学科领域延伸。

有机材料因其独特的光电特性和结构可控等优点,可用于制备具有优异光电特性、良好成膜性和稳定性的高质量薄膜,在超高密度信息存储领域受到广泛关注。宋延林一脚踏进了这块阵地,一扎就是十几年。1997年,他与合作伙伴一起设计制备出了一系列有机分子薄膜,成功地写入尺寸为1.3纳米的记录点,这一成果被评为当年“中国十大科技进展”之一;2008年他作为第二完成人参与的有关信息存储材料的设计、制备、存储及其机理的研究成果获得了国家自然科学奖二等奖。

与此同时,从1999开始,中国科学院化学研究所在纳米界面材料制备及超亲水/超疏水浸润性方面开展了一系列有重要影响的基础性研究工作。经过几年的努力,取得了重要研究成果。2004年,宋延林作为第三完成人参与的“具有特殊浸润性 (超疏水/超亲水)的二元协同纳米界面材料的构筑”获得了北京市科学技术一等奖,并于2005年获得了国家自然科学奖二等奖。

关于纳米材料的这两项基础性研究,起初并非针对印刷。与印刷的结缘,同样出于偶然。在一次偶然的印刷业务中,宋延林在与印刷厂工人的交谈中了解到印刷制版的过程与胶卷照相原理类似:排好的版经过激光扫描在胶片上,胶片经过曝光、显影、定影,得到底片,再经过曝光、显影和冲洗,才能得到印版。

感光成像与信息存储?宋延林的脑海中灵光一闪。从原理上讲,所有的信息存储可以转化为二进制的“0”、“1”语言方式,即信息记录区和非记录区要有明显的物理化学性质差异。对印刷过程而言,就是呈现印刷区(亲油墨)和非印刷区(亲水,不亲油墨)两种相反性质的区域。这样,问题的关键就在于如何形成亲水、亲油的微区,而具有特殊浸润性(超疏水/超亲水)的二元协同纳米界面材料的构筑已经为此提供了答案。

就这样,一次不经意的闲谈为自己多年的研究和技术积累找到了出口,回忆起当时的情景,宋延林颇有感触。他总结说,搞基础研究还是要多走出书斋,生活中一些细琐的东西有可能为自己的研究打开突破口。实现了这一突破,接下来需要解决的关键问题是如何在版材上得到精细的图文区。“十五”期间,中国科学院化学研究所承担了国家高技术研究发展计划项目“纳米粒子的制备和应用”,通过解决纳米颜料粒子的制备、包覆、稳定分散和表面张力调控等基础问题,成功制备了粒径在30nm—200nm的纳米颜料粒子。“尽管该项目的最初目的是为了打破国外打印耗材的技术壁垒,降低墨盒价格,但现在却无心插柳柳成荫,为制备打印流畅的纳米转印材料奠定了技术基础。”

基础研究的长期积累,为宋延林所领导的研究小组准备了条件,使他们能在一般人熟视无睹的情况下,发现并抓住机遇,并因此实现了印刷制版业一次质的飞跃。

产业化还需两个跨越

一项新的技术从实验室走向产业化,需要两个跨越:技术到产品;产品到商品。

2010年6月8日,中科院“北京纳米材料绿色打印技术产业化基地”奠基开工仪式在怀柔科教产业园举行,中科院化学所两项重大产业化项目:“基于纳米材料的新一代制版技术项目”和“纳米材料绿色打印印刷线路板项目”正式落户该基地。这是纳米材料绿色制版技术产业化征程中又一次大手笔。

去年8月,由于纳米材料绿色制版技术的非感光、无污染、低成本的综合优势,吸引了联想投资、联想控股、TCL、LEO等企业的参股投资,并与中科院化学研究所签署了成立北京中科纳新印刷技术有限公司的意向书。

一项新的技术从实验室走向产业化,是一个复杂而艰苦的过程,这其中需要两个跨越:技术到产品———实验室技术能否经得起市场的考验,包括规模应用的稳定性、成本的可行性能否满足用户的要求;产品到商品————涉及市场策略、商业模式等众多挑战。宋延林对此非常清楚,拿他的话来说“这是惊人的一跃”,一些好的技术没有得到产业化应用,就在于没有成功实现这一跃。

由于纳米材料绿色制版技术不是现有技术的局部替代,而是一整套系统的解决方案,必须解决技术集成、生产工艺、质量控制等诸多工程化环节,并建立系统完整的质量标准,以形成可复制的产业化推广技术。“所有的这些环节,我们正在一步步推进。”宋延林表示。

2007年7月,中科院启动了“纳米科技在若干重要领域的应用”项目,“基于纳米材料的绿色直接打印制版技术”项目作为课题之一,自启动时就注意吸取国内很多新材料的研发因不能实现技术集成而难以推广的教训,将目标分解为纳米复合转印材料的制备、纳微米结构超亲水版材制备、转印材料浸润性调控和直接制版设备研制等4个子课题,化学所集中转印材料等方面的研究,而打印制版设备和集成软件采取委托加工研制的方式,进行契约化管理,以保证实现优势互补和技术集成。同时,集中各方面的力量,加快示范线的建设进度。

经过两年多的推进,中科院化学所完成了直接制版版材的开发、纳米复合转印材料的开发和中试设计、研制了直接制版样机,并与中科印刷合作,成功进行了多次印刷试验。2009年9月6日纳米材料绿色打印制版技术中试基地正式建成。

目前,化学所正在更广的范围内集成和利用国内有关单位和企业的技术和产业基础,在印刷试验及产业化方面积极与相关企业开展合作,以期尽快实现从技术创新到产业化的突破。