随着科学技术的发展及人民生活水平的提高,钛白粉的种类与日俱增,产品质量日新月异。钛自粉用户为了满足其高档产品的优异性能,对原料钛白粉的质量提出了更高的要求。而且,硫酸法钛白粉己丧失价格优势,要保证性能价格比不下降,就必须提高产品质量。目前,钛白粉的主要质量问题之一是筛余物偏高。筛余物偏高及分散性较差的钛白粉,在用户使用过程中,会使产品表面出现麻点、针孔,产品机械强度下降等问题。这种钛白粉不能用于汽车漆、高级纸张、印刷油墨、化纤等高档产品中。降低钛白粉成品筛余物已成当务之急。

1筛余物高的原因分析

对钛白粉的筛余物用肉眼观察就可以发现,其成分主要是未磨细的钛白粒子以及一些黑色细颗粒。通过仔细分析,我们认为导致钛白粉筛余物高的原因有:(1)雷蒙磨分级机分级效果不佳,使粗粒子进入产品中;(2)已经磨细的钛白粉粒子因表面能较高,重新聚集成大颗粒;(3)因钛白落窑品硬度偏大,造成粉碎效率不高,整体颗粒偏粗;(4)生产过程中,因设备磨损、生锈,使铁屑及铁锈带入产品中。

2改进措施

2.1设备改进

2.1.1将雷蒙磨叶轮分级机改为水平旋转鼠笼式分级机

(1)改进前的现状粉体分级是传统雷蒙磨的一个“瓶颈”环节。它通常采用一个类似风扇的分级机,其叶片少、窄,叶轮直径庞大且叶片间隙过宽,转速低,内外线速度不均匀,密封设计不好,漏灰多,造成分级效率差,外泄大颗粒较多等。

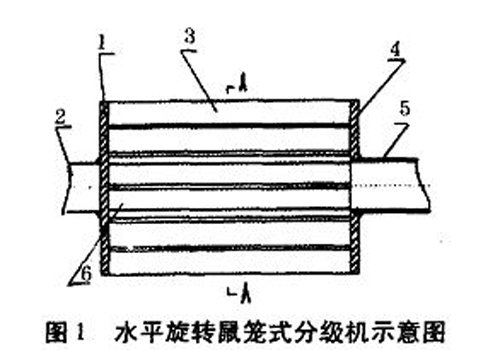

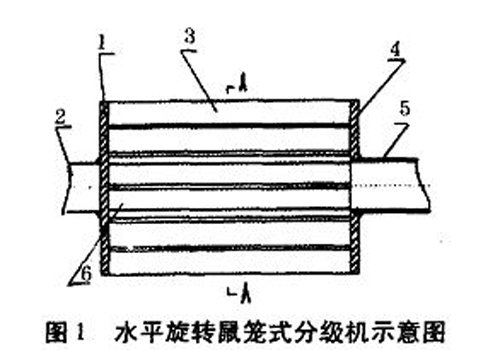

(2)改进后的优越性水平旋转鼠笼式分级机属磨粉机中所用的分级机之一。其结构特点是,它由左挡板1、右挡板4、若干块条状分隔板3、连接轴2、风管5组成(见图1)。若干块条状分隔板3的宽度相同,彼此之间的夹角或间距一致。克服了传统分级机与盖体之间必须有2+0.3mm范围间隙给加工带来的困难和磨粉精度低的问题。能使粉末颗粒完全控制在90~10mm之间,并可保证分离出的粉末颗粒几何形状准确一致,而且还具有加工容易、省工、成本低、安装使用方便的优点。

图1 水平旋转鼠笼式分级机

2.1.2粉碎系统设备、管道材质改造

(1)改变雷蒙磨喂料犁的角度,提高喂料量目前雷蒙磨喂料犁为水平安装,仅靠犁端部斜面在运转时将底部物料抛送到对面的磨壁与悬辊之间粉碎。将喂料犁改装成与水平方向呈10°~15°角,可使喂料量提高,磨的效率也可提高。

(2)雷蒙磨悬辊改造由于雷蒙磨悬辊易磨损,有时甚至出现大块脱落,会形成铁屑污染产品。拟将雷蒙磨悬辊改用高耐磨性高韧性的特种钢,以延长悬辊寿命,减少铁屑污染产品。

(3)旋风分离器及粉体管道改用不锈钢材料由于设备易生锈,当下料不畅时工人经常敲打管道,使铁锈进入产品中。实验发现,用磁铁接近筛余物时,其中的黑色粒子吸附于磁铁之上,可以断定,黑色粒子为极细的铁屑及铁锈。为杜绝这一污染源,将设备内壁衬一层不锈钢板,管道全部改为不锈钢。

2.2工艺改进

2.2.1改善产品分散性能研究表明,进窑前偏钛酸中盐处理剂的加量对落窑品的粉碎性能以及终产品的分散性有较大影响。K2CO3的加入能降低煅烧温度,提高产品的白度和消色力,且K2CO3的加量越多,煅烧温度将随之降低。如果煅烧温度降低了,钛白粉粒子会较松软有利于粉碎。但是,K2CO3的加量过多,会使产品的水溶性盐增加,影响产品的漆用性能。

具体措施:调整盐处理剂K2CO3加量。K2CO3加量由0.45%(对TiO2的质量比)提高到0.5%。

2.2.2采用助磨剂

(1)助磨剂的基本概述国外粉碎作业使用助磨剂已有70多年的历史,我国对助磨剂的研究和应用起步较晚,目前,助磨剂在国内主要应用于水泥的粉碎。有液体助磨剂和固体助磨剂,基本成分大都属于有机表面活性物质。固体助磨剂有:硬脂酸盐类、胶体二氧化硅、胶体石墨、炭黑、粉煤灰、石膏等;液体助磨剂有:有机硅、三乙醇胺、乙二醇、丙二醇、聚丙烯酸酯、聚羧酸盐等。它的作用:塑性变形、降低物料的表面能、防止凝聚和粘壁物料的新生表面、改善产品应用性能。

(2)助磨剂使用的可行性分析实践可知,刚粉碎的钛白粉粒子表面能很大,易相互聚集返粗,还易吸附在设备管道壁面,并最终形成砣料,影响粉碎效率及筛余物。由助磨剂的作用可推断,通过向雷蒙磨内加入少量(约为待粉碎TiO2重量0.05%左右)的有机硅助磨剂,将使表面能钛白粉粒子大大下降,亦可减小其凝聚性、粘壁性、提高了流动性,达到提高粉碎效率,降低筛余物的最终目的。另一方面,还可提高钛白粉在应用中的分散性,创造一举两得的双重效果。

3对比实验

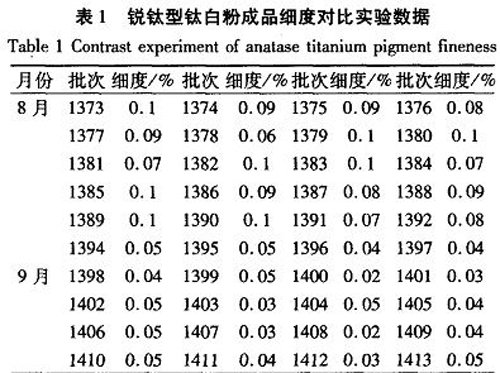

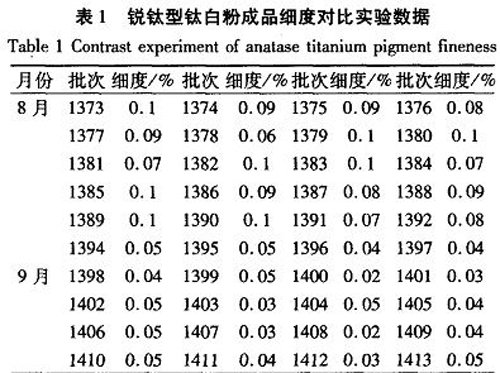

以上改进措施已于2008年8月在中盐株洲化工集团钛白粉厂完成实施,9月份我们对锐钛型钛白粉成品细度做了跟踪实验,并与改进前进行了对比。实验数据见表1。

表1 对比实验

从表1数据可知,改进前钛白粉成品细度一般在0.05%~0.1%,改进后钛白粉成品筛余物明显降低,成品细度可控制在0.05%以下。

4结语

通过上述工艺和设备改进,钛白粉成品筛余物可降低到理想的效果。锐钛成品45μm筛余物可稳定控制在0.05%以下,达到国内优等品的细度要求。

1筛余物高的原因分析

对钛白粉的筛余物用肉眼观察就可以发现,其成分主要是未磨细的钛白粒子以及一些黑色细颗粒。通过仔细分析,我们认为导致钛白粉筛余物高的原因有:(1)雷蒙磨分级机分级效果不佳,使粗粒子进入产品中;(2)已经磨细的钛白粉粒子因表面能较高,重新聚集成大颗粒;(3)因钛白落窑品硬度偏大,造成粉碎效率不高,整体颗粒偏粗;(4)生产过程中,因设备磨损、生锈,使铁屑及铁锈带入产品中。

2改进措施

2.1设备改进

2.1.1将雷蒙磨叶轮分级机改为水平旋转鼠笼式分级机

(1)改进前的现状粉体分级是传统雷蒙磨的一个“瓶颈”环节。它通常采用一个类似风扇的分级机,其叶片少、窄,叶轮直径庞大且叶片间隙过宽,转速低,内外线速度不均匀,密封设计不好,漏灰多,造成分级效率差,外泄大颗粒较多等。

(2)改进后的优越性水平旋转鼠笼式分级机属磨粉机中所用的分级机之一。其结构特点是,它由左挡板1、右挡板4、若干块条状分隔板3、连接轴2、风管5组成(见图1)。若干块条状分隔板3的宽度相同,彼此之间的夹角或间距一致。克服了传统分级机与盖体之间必须有2+0.3mm范围间隙给加工带来的困难和磨粉精度低的问题。能使粉末颗粒完全控制在90~10mm之间,并可保证分离出的粉末颗粒几何形状准确一致,而且还具有加工容易、省工、成本低、安装使用方便的优点。

图1 水平旋转鼠笼式分级机

2.1.2粉碎系统设备、管道材质改造

(1)改变雷蒙磨喂料犁的角度,提高喂料量目前雷蒙磨喂料犁为水平安装,仅靠犁端部斜面在运转时将底部物料抛送到对面的磨壁与悬辊之间粉碎。将喂料犁改装成与水平方向呈10°~15°角,可使喂料量提高,磨的效率也可提高。

(2)雷蒙磨悬辊改造由于雷蒙磨悬辊易磨损,有时甚至出现大块脱落,会形成铁屑污染产品。拟将雷蒙磨悬辊改用高耐磨性高韧性的特种钢,以延长悬辊寿命,减少铁屑污染产品。

(3)旋风分离器及粉体管道改用不锈钢材料由于设备易生锈,当下料不畅时工人经常敲打管道,使铁锈进入产品中。实验发现,用磁铁接近筛余物时,其中的黑色粒子吸附于磁铁之上,可以断定,黑色粒子为极细的铁屑及铁锈。为杜绝这一污染源,将设备内壁衬一层不锈钢板,管道全部改为不锈钢。

2.2工艺改进

2.2.1改善产品分散性能研究表明,进窑前偏钛酸中盐处理剂的加量对落窑品的粉碎性能以及终产品的分散性有较大影响。K2CO3的加入能降低煅烧温度,提高产品的白度和消色力,且K2CO3的加量越多,煅烧温度将随之降低。如果煅烧温度降低了,钛白粉粒子会较松软有利于粉碎。但是,K2CO3的加量过多,会使产品的水溶性盐增加,影响产品的漆用性能。

具体措施:调整盐处理剂K2CO3加量。K2CO3加量由0.45%(对TiO2的质量比)提高到0.5%。

2.2.2采用助磨剂

(1)助磨剂的基本概述国外粉碎作业使用助磨剂已有70多年的历史,我国对助磨剂的研究和应用起步较晚,目前,助磨剂在国内主要应用于水泥的粉碎。有液体助磨剂和固体助磨剂,基本成分大都属于有机表面活性物质。固体助磨剂有:硬脂酸盐类、胶体二氧化硅、胶体石墨、炭黑、粉煤灰、石膏等;液体助磨剂有:有机硅、三乙醇胺、乙二醇、丙二醇、聚丙烯酸酯、聚羧酸盐等。它的作用:塑性变形、降低物料的表面能、防止凝聚和粘壁物料的新生表面、改善产品应用性能。

(2)助磨剂使用的可行性分析实践可知,刚粉碎的钛白粉粒子表面能很大,易相互聚集返粗,还易吸附在设备管道壁面,并最终形成砣料,影响粉碎效率及筛余物。由助磨剂的作用可推断,通过向雷蒙磨内加入少量(约为待粉碎TiO2重量0.05%左右)的有机硅助磨剂,将使表面能钛白粉粒子大大下降,亦可减小其凝聚性、粘壁性、提高了流动性,达到提高粉碎效率,降低筛余物的最终目的。另一方面,还可提高钛白粉在应用中的分散性,创造一举两得的双重效果。

3对比实验

以上改进措施已于2008年8月在中盐株洲化工集团钛白粉厂完成实施,9月份我们对锐钛型钛白粉成品细度做了跟踪实验,并与改进前进行了对比。实验数据见表1。

表1 对比实验

从表1数据可知,改进前钛白粉成品细度一般在0.05%~0.1%,改进后钛白粉成品筛余物明显降低,成品细度可控制在0.05%以下。

4结语

通过上述工艺和设备改进,钛白粉成品筛余物可降低到理想的效果。锐钛成品45μm筛余物可稳定控制在0.05%以下,达到国内优等品的细度要求。