中国粉体网讯 金刚石微粉主要分为单晶金刚石微粉、多晶金刚石微粉和纳米金刚石微粉三种类型。除此之外还有一些其他金刚石微粉,像类多晶金刚石微粉、团聚金刚石微粉。

金刚石微粉硬度高、耐磨性好,可广泛用于切削、磨削、钻探等,同时也是研磨抛光硬质合金、陶瓷、宝石、光学玻璃等高硬度材料的理想原料。

金刚石微粉 图源:奈克斯超硬材料有限公司

金刚石微粉就其粒度而言它属于微米、亚微米及纳米粉体。与粗粒粉体相比,其比表面积和比表面官能团明显增大,因而在生产过程中,颗粒相互之间的作用力大为增加。另外,随着粒度的细化,颗粒本身的缺陷减少,强度必然增大。由此可见,金刚石微粉的生产过程存在相当大的难度,它不仅仅是颗粒细化的过程,同时还伴随着晶体结构和表面物理化学性质等变化。所以说金刚石微粉的生产工艺是一个涉及机械、粉体工程、力学、物理化学、现代仪器与测试技术等多学科的工程技术问题。

金刚石微粉生产工艺及设备

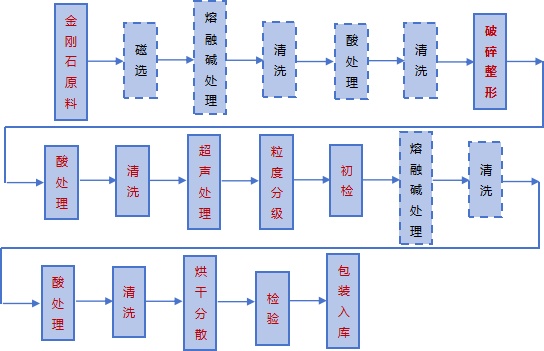

目前,最常见的金刚石微粉是将人造金刚石通过破碎、提纯、分级等工艺生产的,主要生产工艺及流程如下图所示,在生产低档产品时,图中虚线框工序可省略。

金刚石微粉制造工艺流程

一般来说,将适度粗粒的物料破碎至微米或亚微米粒度有两种基本方式,即机械冲击和气流粉碎。

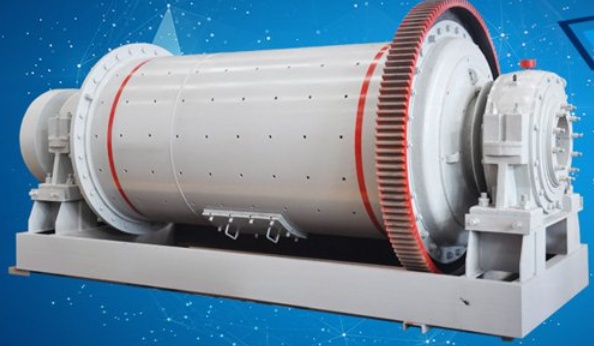

滚筒式球磨机就是以机械压碎作用为主兼有适量低速冲击作用的破碎设备。就方法而论,用球磨机对金刚石破碎加工来生产金刚石微粉是最常用的方法,球磨破碎法在我国金刚石微粉生产中已使用了许多年,曾经取得了较为满意的效果。

滚筒式球磨机 图源:郴州恒达选矿机械厂有限公司

但由于存在生产效率低的缺点,目前已被一种气流粉碎机所取代,气流粉碎机的工作原理是以压缩空气为工作介质,压缩空气通过特殊的超音速喷嘴向粉碎室高速喷射,该气流携带物料高速运动,使物料与物料之间产生强烈碰撞、磨擦与剪切从而达到粉碎的目的。

气流粉碎机 图源:宜兴精新粉体设备科技有限公司

这种破碎方式对金刚石微粉的生产是很有利的,因为可以生产出比较理想的颗粒形状。气流粉碎机最大的优点是不受机械线速度的限制,能够产生很高的气流速度,特别是超音速气流粉碎机能产生数倍于音速的流速,因而能产生巨大的动能,比较容易获得微米级和亚微米级的超细粉体。从粉碎原理上说,这种机型用于金刚石微粉的生产是较有发展前景的。

金刚石微粉类型及应用

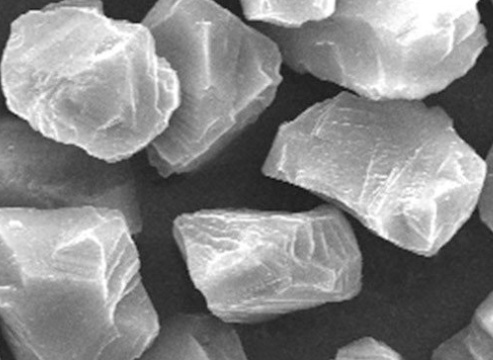

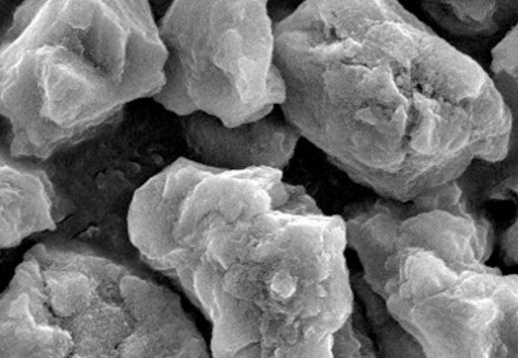

单晶金刚石微粉是由静压法人造金刚石单晶磨粒,经过粉碎、整形处理,采用超硬材料特殊的工艺方法生产。其颗粒保留了单晶金刚石的单晶体特性,其晶体形状为规则、完整的六-八面体,有很高的强度、韧性和很好的热稳定性,抗冲击能力强。

单晶金刚石 图源:河南联合精密

应用:适用于电镀制品、砂轮、磨轮的制造,用于高档石材的抛光、雕刻、汽车玻璃、高档家具、陶瓷、硬质合金、磁性材料的加工等。研磨抛光硬质合金、陶瓷、宝石、光学玻璃等高硬度材料的理想原料。

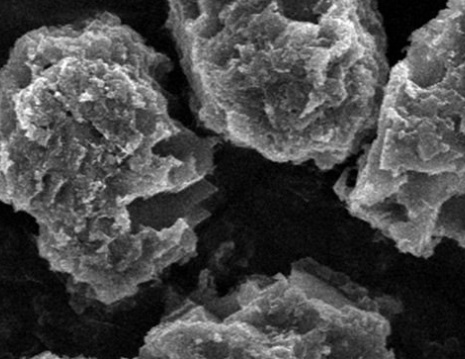

多晶金刚石微粉是利用高能在爆炸瞬间产生的极高爆热和爆压对石墨做功,使石墨转变成类似天然carbonado结构的金刚石,由于合成时间极短,金刚石晶粒中存在结构缺陷,几乎全部是由基本晶粒小于100纳米的微晶通过共用晶面组成的金刚石颗粒,在一些特殊材料的加工过程中,由于多晶金刚石的特性不会对工件产生深度划伤,同时在受到一定压力后会促使金刚石表面的微晶晶粒连续剥落从而不断形成新的切削刃,这样的特点为一些高硬度特种材料的快速磨、抛加工提供了可能。多晶金刚石在一些高硬度特种材料上的去除率是普通金刚石产品的2-4倍,且不会产生划伤。

多晶金刚石

应用:主要运用于芯片光学晶体/超精细加工、大型硅片超精抛光、表面改性等领域,球状聚晶金刚石微粉外观灰黑色,略呈金属光泽。

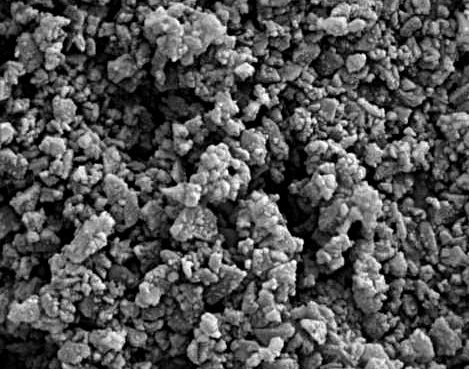

类多晶金刚石微粉颗粒形态呈多孔结构,表面具有大量锋利的切削刃,研磨抛光后表面Ra值显著降低,广泛应用于蓝宝石、碳化硅晶体、陶瓷材料等硬脆材料的精密研磨抛光。

类多晶金刚石

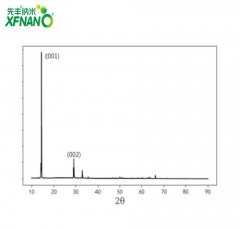

纳米金刚石微粉是由小于20纳米粒径的微晶金刚石颗粒组成,特殊的爆轰合成条件使其基本颗粒近球形,表面具有丰富的官能团,比表面积相对单晶金刚石提高了一个数量级。它不仅有金刚石极好的硬度和研磨特性,同时也具有纳米功能材料的新特性,应用范围更广泛。

纳米金刚石 图源:河南豫星碳材

应用:

1)精细研磨抛光:纳米金刚石兼具有超硬材料及纳米材料的特性,可用于精密零件的抛光生产中,用于超精细加工石英、光学玻璃、半导体、合金和金属表面抛光,表面粗糙度值Ra可达到2-8nm;

2)医学领域的应用:纳米金刚石可作为医学研究中的生物载体,也可被应用于人造骨骼、人造关节等表面耐磨涂层中,延长人造骨、关节的使用寿命;

3)高导热封装材料:将纳米金刚石加入金属高导热基体制备的复合材料,有望成为一种兼具低热膨胀系数和高热导率的新型电子封装材料。

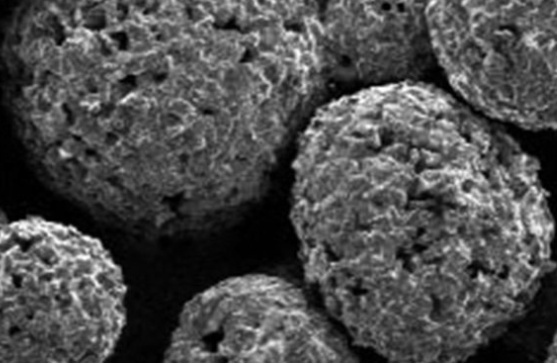

团聚金刚石微粉是由精处理金刚石颗粒+结合剂,经过特殊工艺处理集合在一起团聚成多个球型金刚石。它拥有类球形外观特征,微观呈现多刃结构,略呈天然矿物光泽的团聚金刚石磨料。球形颗粒从内到外都是金刚石混合包裹,粉体能够持续起到研磨作用,并且研磨过程中保持高磨削力,可以做到其他金刚石磨料无法达到的表面质量。

团聚金刚石

团聚金刚石微粉的大小粒径可根据客户需求进行研发定制,目前,已经成熟应用于陶瓷、蓝宝石、碳化硅等硬脆材料的精磨领域。

金刚石微粉发展趋势

目前,金刚石微粉行业生产技术和工艺水平不断提高,生产过程逐渐自动化。同时,伴随着尖端科技和高端制造业发展的需要,对金刚石微粉性能提出不同程度的要求。当前国内少数厂家已经能够根据用途生产不同类型的金刚石微粉,未来金刚石微粉行业将朝着精细化、专用化、功能化方向发展。

1)发展专用型金刚石微粉

由于新能源、新材料、新技术在金刚石工具制造领域的应用、研发及工艺改进,相关领域对其加工工具的性能提出了差异化的要求,金刚石微粉行业专用化和定制化的市场空间逐步扩大,行业内已开发出复合片专用型金刚石微粉、线锯专用型金刚石微粉等。

2)生产装备智能化发展

粒度分级是金刚石微粉生产工艺中重要的工序,目前国内金刚石微粉广泛使用自动化的分级设备,但不具备粒度在线检测功能,无法达到更加智能化连续生产的目的。随着微粉产业的不断发展,未来全自动化、分选速度快且精度准、劳动成本低的设备将成为行业主流。

3)发展超细、超纯、超精和表面改性金刚石微粉

金刚石微粉具有较高的强度、硬度、耐磨性和化学惰性,在精密磨削和抛光过程中得到广泛应用。但金刚石微粉容易因杂质、受潮、磁性、静电等因素聚成团,在抛光半导体、光学镜头等精密工件过程中,存在划伤工件的现象,将影响超细金刚石微粉在精密抛光领域的应用。为细化金刚石微粉的结构、提高磨具自锐性,同时有效降低切削损伤,改善表面加工质量,下游市场的不断转型升级对金刚石微粉的粒度、杂质、形貌、表面性能提出了越来越高的要求。微粉粒度集中、杂质含量小于50ppm、形貌圆度更好、表面镀覆或功能基团处理等方面是金刚石微粉发展的方向。

4)推进纳米级金刚石在生物医药领域的应用

由于金刚石具有生物相容性、无毒性和化学稳定性,在生物医药领域具有广阔的市场空间,纳米金刚石与生物体的兼容性较好,是人造骨、人造关节的表面耐磨涂层的适宜材料,因其不粘连皮肤,可作外科敷料的内层保护膜等,在生物成像、药物传输、基因治疗、癌症诊断与治疗等生物医学领域受到青睐,发达国家的相关领域每年从中国进口的纳米金刚石高速增长。未来推进纳米金刚石在生物医药等领域的应用将成为行业高端发展方向。

参考来源:

1.张书达等:金刚石微粉和抛光液的制造工艺检测技术及应用. 超硬材料工程

2.惠丰钻石招股说明书,河南联合精密官网,河南豫星碳材官网,中国粉体网

3.郴州恒达选矿机械厂官网,宜兴精新粉体设备科技官网

(中国粉体网编辑整理/轻言)

注:图片非商业用途,存在侵权告知删除!