中国粉体网讯 先进陶瓷以其优异的性能在新材料领域独树一帜,成为航空航天、通信电子、半导体微电子、生物医疗、国防军工及高铁、新能源汽车等高科技领域和新兴产业中不可或缺的关键材料,受到人们世界各国的高度重视。

01.我国先进陶瓷产业发展仍落后于国外

我国先进陶瓷研究始于上世纪50年代,起步较晚且前期发展稍慢。从20世纪80年代开始,经过“六五”“ 七五”“ 八五”攻关及“863”“ 973”“ 科技支撑”“ 科技部重大专项”等国家级科研项目的投入和研发,突破了高效发动机中以高温陶瓷为关键零部件的技术难题,由此开展了陶瓷材料的组成设计、晶界工程、气压烧结、热压烧结、热等静压烧结、净尺寸成型等关键技术的研发工作,使得此后几十年,我国在精尖陶瓷制备技术研发和产业化领域取得了巨大发展成果。

进入21世纪后,我国先进陶瓷材料制备技术快速发展,不断打破国外垄断和技术封锁,包括各种烧结技术、成型工艺、粉末制备技术、精密加工工艺和陶瓷与金属的封接技术等。正是这些装备技术的研发与应用及科研人员的积极参与,推动了我国先进陶瓷产业的快速发展。

近些年来,我国已经陆续将先进陶瓷应用于传统产业和新兴产业中的诸多领域。目前,我国在某些尖端先进陶瓷的理论研究和实验水平已经达到国际先进水平,且研究领域广泛,几乎涉猎了所有先进陶瓷材料的研究、开发和生产。许多先进陶瓷产品在我国已能大批量生产,产品质量较稳定,并能占领一定的国际市场。

但是,整体来看,我国的先进陶瓷产业除少数达到甚至超过国外同行外,总体上是明显落后于发达国家的水平。

02.粉体——我国先进陶瓷产业的“葫芦腰”

从概念上看,先进陶瓷是一类采用高纯度、超细、人工合成或精选的无机化合物为原料,具有精确的化学组成、精密的制造加工技术和结构设计,并具有优异的力学、声、光、热、电、生物等特性的陶瓷材料。

从生产流程上看,先进陶瓷生产主要涉及粉体制备,成型、烧结、精加工等重要环节,其中陶瓷产品的性能很大程度上取决于原料粉体的特性已成为业内共识。因此有专家直接指出:我们的先进陶瓷和世界先进水平相比还是有一定的差距,这个差距很大一部分是来源于我们的原料粉体技术仍然落后于世界先进水平。

把范围稍微放大一点,据媒体的统计,至少包括超细银粉、高纯碳化硅粉、高纯度氧化镁、氧化锆粉体、氮化铝粉体、球形硅微粉、高纯氧化铝、球形氧化铝、氮化硅粉体、导电炭黑、3D打印用球形金属粉、MLCC高端陶瓷粉料等在内的几十种粉体原材料的高端产品仍未完全实现国产化替代,大量依赖进口!

可以说,原料粉体已成为制约我国先进陶瓷乃至整个新材料产业的“葫芦腰”,是产业健康稳定发展中最为“瘦弱”的环节。

目前,日本在先进陶瓷材料科研、制备方面占有领先、突出的地位,日资企业在全球先进陶瓷领域市场份额达50%左右,是当之无愧的先进陶瓷第一强国。

日本在先进陶瓷领域的强大体现在其产业链完整以及各环节的深厚实力,尤其在粉体方面。日本诞生了一批以生产陶瓷粉料闻名的企业,并牢牢占据了全球陶瓷粉体的高端市场。

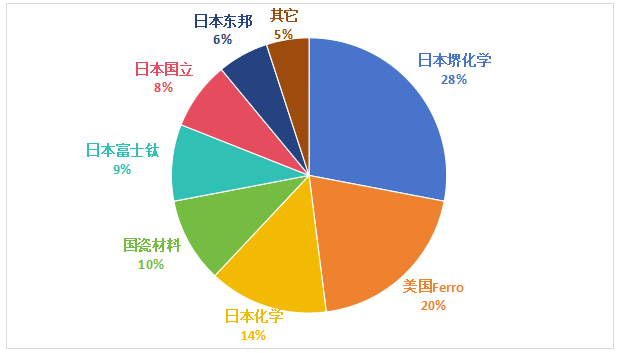

MLCC陶瓷粉体全球供应格局

例如在许多高端的Al2O3陶瓷产品方面,晶粒细小、结构均匀、机电性能和耐磨性好Al2O3陶瓷零部件所使用的Al2O3粉末由日本企业把控;在高性能MLCC陶瓷粉体方面,日系厂商可以根据订单要求,在100nm的钛酸钡基础上改性,最终可制成小尺寸(0402、0201等)、大容量(10~100μF)的MLCC。此外,著名陶瓷粉体企业还有生产高性能Si3N4粉末的日本宇部兴产株式会社,生产高导热基板用AlN陶瓷粉的德山曹达,生产高分散性细粒度的高纯氧化铝的住友化学等等。

相比之下,虽然目前国内先进陶瓷粉末原料生产企业很多,很多陶瓷粉体也实现了产业化突破,纯度、细度方面也没问题,但除少数已完全实现替代并打进国际市场的陶瓷粉体外,仍有很多关键粉体在稳定性、分散性、成型性能、烧结性能等方面有很大的进步空间。

03.什么样的陶瓷粉体是“理想粉体”?

一般来说,理想陶瓷粉体或高质量陶瓷粉体主要包括以下几个方面。

1.化学成分

从化学成分来讲,一般追求两个方面:高纯度与精确的配比。

高纯度方面。杂质的存在有时候会严重影响到制品的性能,例如:在高纯氧化铝中,往往会存在硅、钙、铁、钠、钾等杂质。铁杂质的存在会使烧结后的材料发黑发暗;钠、钾杂质会影响材料的电性能,导致其电性能变差;剩余两种杂质会导致材料在烧结过程中晶粒异常长大。在透明陶瓷方面杂质的影响就更大了,陶瓷粉体中杂质的存在将直接宣布透明陶瓷“失明”,这是因为杂质作为第二相,与陶瓷本体材料的光学性能差异巨大,往往会造成散射和吸收中心,会大大降低了陶瓷的透光性。在氮化硅和氮化铝等氮化物陶瓷中,氧杂质的存在会导致导热性能的下降。

配比方面。在陶瓷生产配方中,大多时候不需要极度“高纯”的单一组分,而往往会掺杂一些辅料,如烧结助剂等。这种情况下,配比准确是最基本要求,因为不同的化学成分和含量,会对制品的性能产生决定性的影响。

2.相组成

一般要求粉体尽可能具备与陶瓷制品相同的物相,不希望在烧结过程中发生相变。虽然某些时候,相变的确对陶瓷的致密化能起到促进作用,但在绝大多数情况下,相变的发生是不利于陶瓷的烧结的。比如氧化铝陶瓷的烧结,一般都采用α-相也就是刚玉相粉料,如果采用的是θ-相或γ-相粉料,在烧结过程中相变产生的体积收缩很难控制,制品容易出现变形。而如果是氧化锆陶瓷,如果烧结过程中发生相变,那就会直接导致陶瓷的开裂。对氮化硅陶瓷而言,α相质量分数高的氮化硅陶瓷粉末作为烧结的初始粉末是制备高性能氮化硅陶瓷材料的基础。

3.颗粒尺寸与形貌

一般而言,颗粒越细越好。因为按照现有的烧结理论,坯体致密度的速度与粉料的大小(或其某次方的大小)是成反比的,颗粒越小,越有利于烧结。例如超细氮化铝粉体由于其高的比表面积,会在烧结的过程中增加烧结的推动力,加速烧结的过程。此外,粉体的尺寸变小也就意味着物质的扩散距离变短,高温下有利于液相物质的生成,极大地加强了流动传质作用。据中国粉体网编辑的了解,工业上一般要求超细氮化铝粉体的D50(即颗粒累积分布为50%的粒径)尺寸尽可能地保持在1~1.5μm左右且粒度均匀。

也有研究表明,合理的颗粒粒度及颗粒级配的粉料、通过加入粘结剂对粉末进行造粒,使其具有更好的流动性对后续的成型和烧结会产生积极的影响,主要原因是粒度分布宽的粉体中存在的大颗粒会形成较多空隙,这些空隙在成型过程中会被细颗粒所填充,但前提是必须在一定的粒度分布范围内。

规则形貌的陶瓷粉体具有更好的流动性对后续的成型和烧结会产生积极的影响,造粒工艺就是让粉体在粘结剂的作用下形成类球状的形貌,这也间接表明球形陶瓷粉体在成型和烧结过程中对提高陶瓷的致密度有着积极的作用。

4.均匀性

粉料的均匀性很容易被忽略,但实际上其重要性比前面几方面更为重要,或者说前面几方面性能的好坏,很重要的一点就是看其均匀性如何。

比如粉料的化学成分。前面说过,理论上化学组成按化学计量最合适,但前提是各种组成分布均匀。然而在实际上,粉体中的成分分布往往存在局部的不均匀,使某些区域的成分配比偏离化学计量。这样的粉体有时候会导致陶瓷性能的下降。

颗粒大小也是如此。一般对于粉体颗粒度的要求是细而且分布窄,同时还要具备分散性好等特性,避免团聚等现象的发生造成对烧结性能的不利影响,最好还都是球形颗粒,像一堆微小的乒乓球,以保证有良好的流动性。

小结

当然,目前我们陶瓷粉体要实现快速追赶,不是几句话就能解决的,需要研发、技术、设备、生产经验等全方面的长期积淀以及上下游的协同合作。但粉体原料在先进陶瓷生产中的重要性已不言而喻,希望能引起产研界及政府部门的进一步重视。

参考来源:

[1]什么是“理想粉体”?. 李卫聊科技

[2]赵丽艳.高品质氮化硅陶瓷粉体制备研究

[3]粉体对氧化铝陶瓷导热性能的影响分析.粉体网

[4]纳米氧化镁对陶瓷的影响.粉体网

[5]中国粉体网

(中国粉体网/山川)

注:图片非商业用途,存在侵权告知删除