中国粉体网讯

砂磨机是精细材料制备的关键设备之一,属于湿法超细研磨设备,是从球磨机发展而来,是物料适应性广、效率高的研磨设备,广泛应用于冶金、矿业、非金属矿物材料、化工、陶瓷和新材料领域。砂磨机主要分为立式砂磨机和卧式砂磨机两种。卧式砂磨机由机座、主轴部件、研磨装置、冷却装置、控制系统、辅助装置等组成。

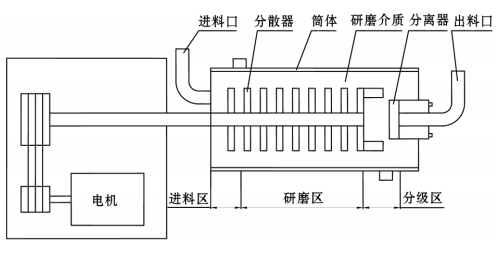

卧式砂磨机结构简图

由于卧式砂磨机采用搅拌轴,使研磨介质在整个研磨筒内分布均匀,具有高速研磨、缝隙筒分离系统、结构紧凑等特点。

卧式砂磨机是连续运转全封闭的湿式磨床,由泵将液体物料输送到水平砂磨机密闭磨缸中,然后主机推动介子磨珠高速运转。原物料在研磨珠中通过高压旋转和冲孔,产生混合、乳化、分散和摩擦。

揉搓、碾压等粉磨功能,快速粉碎分散物料,满足原料细度和粒度分布的要求。磨削后,将高速旋转的出料口中分离出来输出磨筒,而磨珠仍留在缸体中。在循环磨削操作中,连续循环磨削至细度合格。物料在密闭状态下生产,有效防止了物料的结皮和溶剂挥发,传动系统机械密封保护防止泄漏。因此,卧式砂磨机在精细材料如涂料生产行业获得广泛的应用。

高压均质机

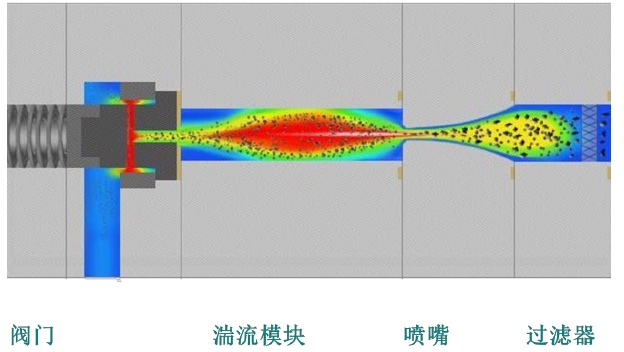

高压均质机是通过高压往复泵产生动力和传送物料,通过压力将物料输送至工作阀(一级均质阀及二级乳化阀)中,物料在高压下通过工作阀时,产生巨烈的剪切、冲撞和空穴作用,从而使其中固体颗粒因相互碰撞和剪切而得到超细化。

高压均质机设备示意图

高压均质机工作原理图

相对于其它研磨设备如砂磨机等,高压均质机的主要优点是:1)粉碎作用更为强烈。这是因为工作阀的阀芯和阀座之间在初始位是紧密贴合的,只是在工作时被料液强制挤出了一条狭缝;而砂磨机的转定子之间为满足高速旋转并且不产生过多的热量,一般都有较大的间隙(相对均质阀而言),因而高压均质机能够产生更强的暴发力。同时,由于均质机的传动机构是容积式往复泵,从理论上说,均质压力可以无限地提高,且压力越高,细化效果就越好。2)均质机的细化作用主要是利用了物料间的相互碰撞,以及物料和腔体壁的碰撞,所以物料的发热量较小,因而能保持物料的性能基本不变。

主要缺点是:1)由于物料快速粉碎,而没有经过较长时间的研磨过程,颗粒形状不均匀,棱角较多。2)均质机的易损使得维护工作量较大,特别在压力很高的情况下,腔体磨损还会将一些杂质带入色浆中,影响其最终的使用性能。

均质机可以应用于需要高压处理的流体产品的所有行业中,例如乳化、分散、产品粒子粉碎和细胞破碎等应用领域。也广泛用于食品加工、牛奶、饮料、医药、染料、精细化工和生物技术等领域的生产和研发。

均质技术是染料颜料、油墨等行业的主要生产技术。汪杭生等人提出高压均质机不仅能用于分散、还原、酸性染料的超细粉碎,而且已经成功地开始应用在有机颜料后处理加工中。杨军浩提出高压均质机是有机颜料、喷墨打印墨水生产中超细粉碎和均质工艺的最佳选择。

其中,杨军浩还特别提出了高压均质机相对于砂磨机的优势:长期以来,染料、颜料行业的生产厂一直沿用耗时、耗电的砂磨工艺,所用研磨氧化锆珠价格较高,阻碍了劳动生产力和产品性能的提高。高压均质机大规模应用于染料、颜料后处理超细粉碎工艺中,实现了染料、颜料行业后处理超细粉碎工艺的重大变革。

这是由于使用高压均质机后,能使超细粉碎的时间从原来的几十小时乃至100多小时,缩短为瞬间,细度能达到1微米以下,且粒径分布均匀,使分散染料、还原染料的扩散性能大为提高。使作为着色剂的有机颜料粒子小而细,均匀地分布在涂料或喷墨打印墨水中,延长了贮存时间。而且还避免了因采用砂磨带来的金属离子或玻璃珠或氧化锆珠粉末的影响,全面提高了染料和颜料的产品质量。同时,高压均质机体积小、占地少、价格不高、节电省工,可连续生产。

据了解,国外的染料颜料行业仍停留在砂磨机进行染料和颜料的超细粉碎工艺,而其效率和质量均难以和高压均质机工艺相比。所以,杨军浩等人认为在染料及有机颜料行业中使用高压均质机进行超细粉碎成为大势所趋。

对于拥有砂磨机的生产企业而言,杨军浩建议可将砂磨机作为物料的预粉碎设备,先将物料在砂磨机内进行预粉碎至10微米左右,然后经过滤后再进入高压均质机处理,而且省时、省工、节能,且产品质量可达到更高水平。

参考来源:

[1]杨军浩等:高压均质机在染料颜料后处理工艺中的应用和展望

[2]姜东:中性墨水用炭黑色浆的制备与研究

[3]王利:高压均质机在润滑脂生产中的应用研究

[4]杨金霖等:浅谈卧式砂磨机在汽车涂料生产工艺过程中的应用

[5]王佳庆等:卧式砂磨机的结构优化设计

(中国粉体网编辑整理/平安)

注:图片非商业用途,存在侵权告知删除!