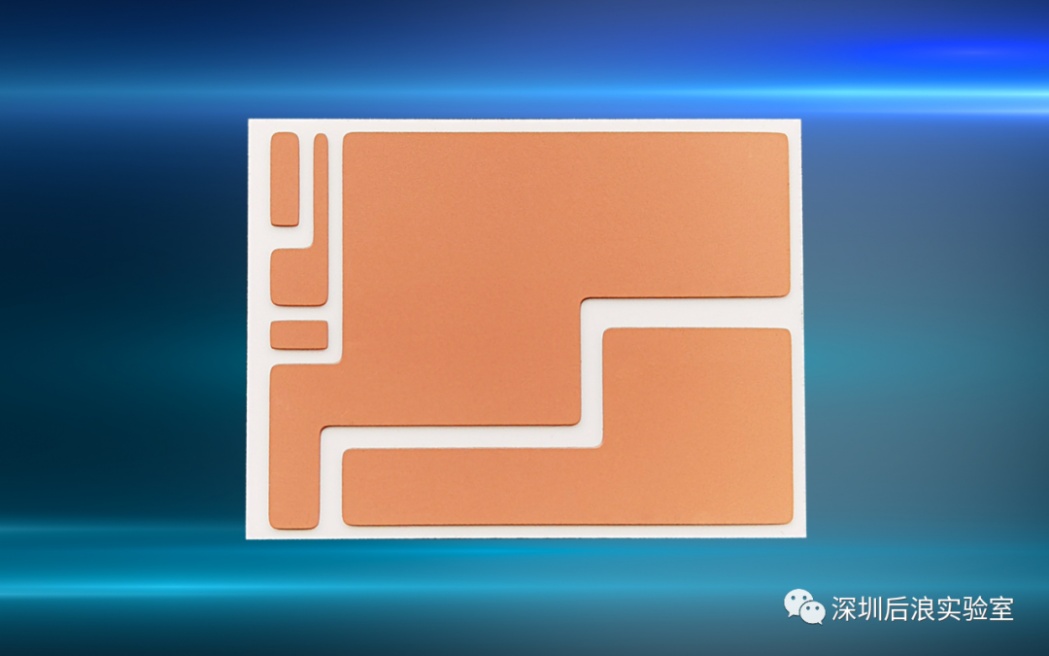

中国粉体网讯 近日,深圳后浪实验室利用自主研发的直接溅射陶瓷基板(Direct Sputtering Ceramic Substrate,DSC)首次完成曝光、显影、蚀刻等工艺实现IGBT线路双面刻蚀,制备的IGBT基板铜层厚度达300微米,相对活性钎焊基板(AMB)、直接键合基板(DBC),DSC基板具有附着力更强、致密度更高的优势。

陶瓷基板金属化新技术:DSC

随着高频、高功率电子电路的发展,高功率密度、高度集成化成为发展特点,传统的电路基板也逐渐演变为低介电损耗、高导热、耐热的陶瓷基板,一般陶瓷与电极铜无法直接润湿,这使得陶瓷金属化成为行业关键问题。

陶瓷基板按照工艺主要分为DPC、DBC、AMB、LTCC、HTCC等。在陶瓷基板加工过程中普遍存在加工温度过高、金属膜层含有杂质导致电导率不高,生产过程存在污染,尤其是电镀技术,对环保挑战大。

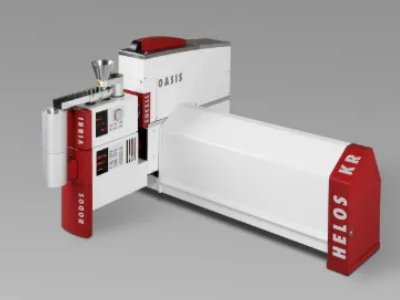

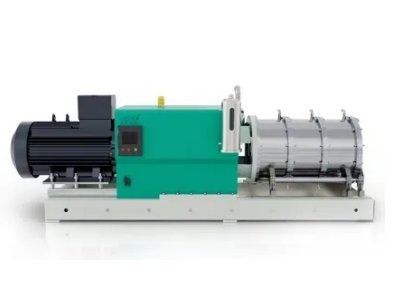

DSC(Direct Sputtering Ceramic):即使用高离化、高沉积效率的新型持续高功率磁控溅射技术(C-HPMS)直接在陶瓷基板表面沉积一定厚度的金属导电层,替代DPC工艺,实现高结合强度和绿色生产。

工艺核心技术:C-HPMS

物理气相沉积法(PVD)是指在真空条件下,采用物理方法,将原料气化成气体原子、分子或电离成离子,并通过溅射或等离子体技术,在基体表面沉积形成薄膜。物理气相沉积主要方法有真空镀膜、离子镀膜、等离子体镀膜和溅射镀膜。溅射镀膜是目前研究应用较成熟的方法,溅射镀膜是指在真空条件下,让具有特定能量粒子轰击固体(靶材)表面,使固体表面原子获得足够能量而逃逸,最终在基材表面上沉积形成薄膜。

溅射镀膜代表性的方法有二级溅射、三级溅射、磁控溅射、射频溅射。深圳后浪实验室提出的持续高强度磁控溅射技术(C-HPMS),与常规的磁控溅射、高功率脉冲磁控溅射HiPIMS、电弧离子镀不同,C-HPMS采用单原子溅射,涂层光滑致密,电离度高,且持续溅射,占空比高,沉积效率高。

DSC基板通过该技术直接在陶瓷基板表面溅射沉积铜金属层到厚度0.3mm的陶瓷基板上,通过金属层设计可实现铜层与陶瓷基板的可靠结合。这种方法在真空系统中完成,有效避免DBC、AMB陶瓷基板制造过程中的环境污染、附着力不强、高温导致的致密度不足等问题,可显著提高陶瓷基板的结合强度、致密度以及导电性。

来源:深圳后浪实验室官网

DSC基板优势及应用发展

相对DPC技术,采用DSC技术制备陶瓷基板具有以下技术优势:

● 采用DSC技术制备的金属导电层与陶瓷基板之间结合强度大幅度提高;

● 金属导电层表面平滑、组织结构致密,导电性好;

● 全真空加工环境、绿色环保、生产效率高。

DSC工艺可替代DPC中的电镀,工艺简单可控,可以同时适用于氧化铝、氮化铝、氮化硅等多种陶瓷基板,避免多种材料、工艺或设备的重复开发和建设问题,有望降低陶瓷基板的制造成本。

现如今,大到飞机、高铁、光伏、风电,小到5G基站天线、新能源汽车、机器人、LED路灯均用到IGBT大功率模块,其工作频率很高,尤其是集成度很高的单片功率系统。经测试,DSC陶瓷基板制备的IGBT线路热循环稳定性好、热传导性能高,适合在新能源汽车、光伏发电等领域的应用。

目前,深圳后浪实验室已经与国内某知名半导体公司在做相关IGBT产品的送样、验证工作,并准备转化到泰安巨浪电子材料有限公司进行批量投产。

来源:

吴忠振:绿色高质量陶瓷表面金属化及其应用

莫继良:物理气相沉积(PVD)涂层的摩擦学行为研究

深圳后浪实验室官网

(中国粉体网编辑整理/空青)

注:图片非商业用途,存在侵权告知删除