中国粉体网讯 近日,东海生态环境局对江苏太平洋石英股份有限公司半导体石英材料系列项目(三期)环境影响评价受理情况进行了公示。

据悉,江苏太平洋石英股份有限公司决定利用东海县独特的石英资源优势和公司先进的生产技术,扩大现有产能,新上6万吨高纯石英砂生产线、15万吨半导体级高纯石英砂深加工生产线、5000吨半导体石英制品生产线和80吨半导体石英铸锭生产线,酸洗过程中产生的氟硅酸及污水预处理过程产生氟硅酸钠为该项目的副产品,满足国内外生产对高纯石英砂的产品需求,进而参与国际竞争。项目总占地面积约250亩,预计投资320000万元,新建生产车间、仓储及辅助建筑约12万平方米,购置生产、检验包装及公辅共计943台(套)设备,建设半导体石英材料系列项目(三期)。

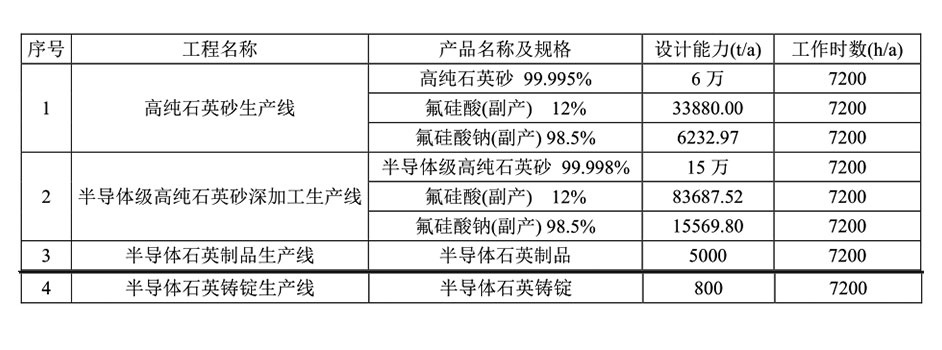

项目主体工程及产品方案表

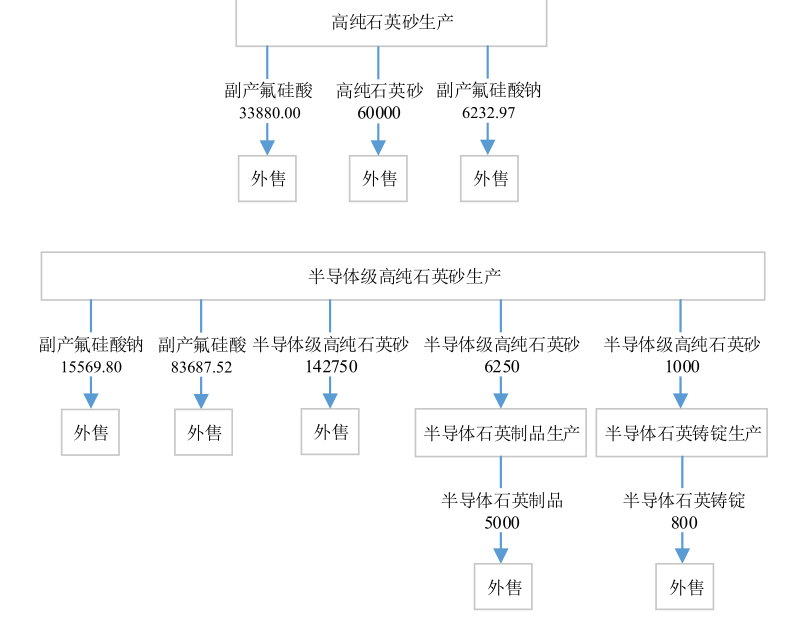

产品走向图(单位:t/a)

据环评报告显示,本项目生产的高纯度石英材料主要用于光电、光伏、半导体等产业,半导体级高纯石英砂主要用于光伏和半导体行业。

高纯石英砂

高纯石英砂生产工艺流程

清洗拣选:进厂粗制石英块通过传送带经循环水池喷水进行清洗,同时人工对石英块将不同规格尺寸进行拣选,根据拣选后的石英石,分批次投加入后续工段处理;

破碎:通过输送带将拣选后粗制石英块送入棒磨机,经棒磨机破碎成产品需要尺寸,破碎过程添加少量循环水,会有少量粉尘废气产生。

筛分:破碎后的石英砂经输送带送入高频筛筛分,经高频筛筛分,去除其中大尺寸破碎不完全的石英块,本项目筛分物料全程在循环水中进行,过程无废气产生。

磁选:筛分后得到的物料粒度范围40~200目,经输送带送入厂区磁选机进行磁选,初步去除石英砂中的含铁杂质。磁选全程在循环水中进行,过程无废气产生。

浮选:浮选采用多台浮选机串联,其中浮选剂、硫酸、配好的氢氟酸和水按照一定的比例进行浮选,本项目浮选采用多台串联工艺(前面部分浮选机投加新鲜水,后面浮选机全部投加纯化水),浮选药剂能够选择性的吸附在欲选的物质颗粒表面上,使其疏水性增强,提高可浮性,并牢固地粘附在气泡上而上浮,达到去除杂质的作用。经压滤后得到粒度范围40~200目,含湿率5%的浮选石英砂,最终浮选药剂位于溶液上层,和浮选杂质一起进入废水中。

二次磁选:为了进一步去除石英砂中的含铁杂质,将浮选后的石英砂烘干,通过电加热烘干机烘干温度约600℃,后进行干式磁选。烘干、磁选过程会有粉尘废气产生。

酸洗、水洗:为了保证产品质量,将浮选过后的石英砂再一次进行酸洗,用于去除经破碎后,碎石内部的杂物、水锈等,最大限度的去除石英颗粒里面的杂质,酸泡完毕后,过滤石英砂,再经纯水多次水洗,直至清洗干净,整个酸洗、水洗过程在酸洗设备中进行,有效减少酸性气体的挥发,且不与外界接触,避免杂质的引入,此工序主要目的为去除石英砂成分中的金属氧化物,提高石英砂纯度。

其中浮选和酸洗涉及到的反应方程式:

SiO2+6HF=H2SiF6+2H2O

Al2O3+6HF=2AlF3↓+3H2O

Fe2O3+12HF=2H3FeF6+3H2O

Al2O3+3H2SO4=Al2(SO4)3+3H2O

Fe2O3+3H2SO4=Fe2(SO4)3+3H2O

烘干:水洗过后的石英砂粒度范围40~200目,含湿率8%,先经过预烘干去除大部分水份后再进行包装前的精烘,通过电加热回转圆筒烘干机烘干温度约 600℃,进一步去除石英砂表面的水分,减少石英砂的含水率,提高石英砂的质量。

包装入库:烘干后的高纯石英砂粒度范围40~200目,通过烘干机出料口管道,直接进入包装桶或者吨包袋进行包装,入库。

半导体级高纯石英砂

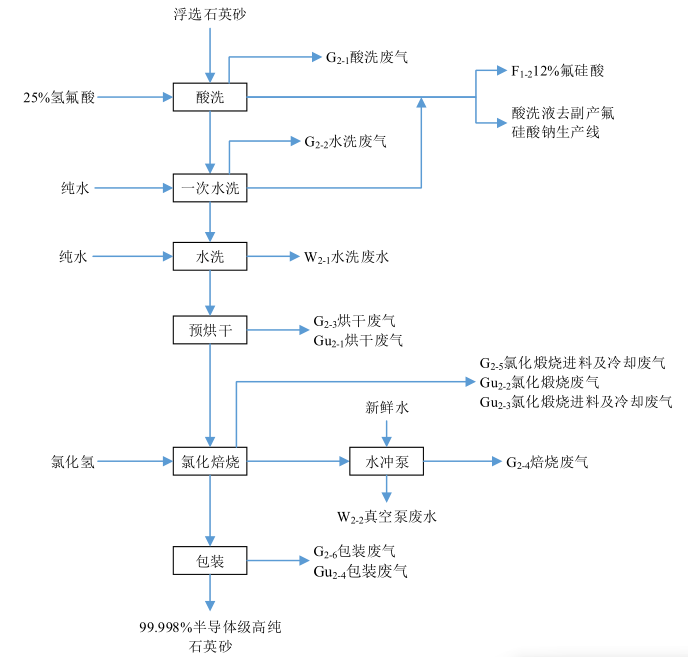

半导体级高纯石英砂生产工艺流程

半导体石英制品

半导体级石英制品生产工艺流程图

投料:半导体级石英砂经上料电梯提升至楼顶加料平台进入连熔炉进料斗。

熔融:石英砂经下料管进入钨坩埚,通冷却水,为防止氧气进入连熔坩埚使钨坩埚氧化,通入保护气氮气和氢气,送电加温至2100~2300℃时,人工调整出料台的成型器,待流体流出。

成型:启动成型机,人工引料至成型机成型,成型机将石英管向下部牵引,途中经自然冷却。

割管:将石英管、石英管棒经用切割机、打磨机等设备加工成要求的规格尺寸,加工设备用水冲洗冷却抑尘,切割过程中会产生极少量粉尘、切割碎屑。

酸洗、纯水冲洗、烘干:把加工成型的石英管及器件放入盛有12%的氢氟酸(25%氢氟酸+水)酸洗槽中酸洗,酸洗槽中酸液循环使用,定期补充,无废酸液产生。该工序有氟化氢废气产生。酸洗过后的产品,表面附着少量酸液,放入清洗槽用高纯水清洗,去除表面附着的酸液,此工序产生含氟废水。清洗过后的产品,经厂区烘干系统烘干,烘干系统采用电加热,去除产品表面的残留水分,在烘干过程中会产生少量水蒸气。

脱羟:半导体级石英制品是在氮气及氢气保护的钨发热体电炉中连续熔制而成。由于氢气廉价、且保护发热体和钨坩埚的效果好,但用氢气作保护气体会使石英制品中的羟基含量增高,羟基是石英制品各种微观缺陷中最主要的结构缺陷,所以此类石英制品需经脱羟处理。

脱羟设备采用高真空脱羟炉,真空度10Pa,温度1100℃,在高真空条件下进行脱羟,不需要添加其他原料,炉中气氛几乎没有水分,造成有利的脱羟条件,加大羟基的扩散速率。

切割:割管后的石英管、石英管棒进行二次精加工,对石英管进行打孔切割,加工设备用水冲洗冷却抑尘,切割过程中会产生极少量粉尘、切割碎屑、边角料。

酸洗、纯水冲洗、烘干:把加工成型的石英管及器件放入盛有12%的氢氟酸(25%氢氟酸+水)酸洗槽中酸洗,酸洗槽中酸液循环使用,定期补充,无废酸液产生。该工序有氟化氢废气产生。酸洗过后的产品,表面附着少量酸液,放入清洗槽用高纯水清洗,去除表面附着的酸液,此工序产生含氟废水。清洗过后的产品,经厂区烘干系统烘干,烘干系统采用电加热,去除产品表面的残留水分,在烘干过程中会产生少量水蒸气。

深加工:为消除石英产品内应力,提高光学均匀性,将烘干后产品送入退火炉深加工,退火炉采用电加热。部分需要再次塑形的管(棒)材用氧气喷枪烧熔后进行塑形深加工。

检验、包装:使用仪器对石英炉管、石英器件成品进行打标,检验,检验合格后打包入库待售。

半导体石英铸锭

半导体级石英铸锭生产工艺流程图

将半导体级高纯石英砂,在投料间由投料机把高纯石英砂投料至钨钼坩埚内,运输至石英玻璃铸锭炉生产系统装炉,通电升温,温度升高至2000℃,熔融铸锭12天左右,降温,把石英锭从石英钨钼坩埚中取出来。自然冷却至室温,然后切割成客户需要的规格尺寸,纯水清洗,自然晾干,检验既得成品、包装入库。

参考来源:

连云港市生态环境局、石英股份半导体石英材料系列项目(三期)环评公示

(中国粉体网编辑整理/初末)

注:图片非商业用途,存在侵权告知删除!