中国粉体网讯 碳化硅材料主要包括单晶和陶瓷2大类。

无论作为单晶还是陶瓷材料,碳化硅的高热导率都是其能够广泛应用的基础。目前文献报道的碳化硅陶瓷室温热导率在30~270W·m-1·K-1,远低于碳化硅单晶理论室温热导率(490W·m-1·K-1),这主要是由于碳化硅陶瓷中存在晶界、固溶体、晶格氧、气孔等。

SiC陶瓷热导率的影响因素

影响SiC陶瓷热导率的主要因素为温度、气孔、晶体结构和第二相等。

在SiC陶瓷传统服役温度下(≥25℃),其热导率随温度升高逐渐减小。

SiC陶瓷的气孔特性与其热导率存在较强相关性,随气孔率增大或闭口气孔数量增多,SiC陶瓷的热导率显著降低,而通过构筑特殊气孔通道,可制备得到具有各向异性且热导率可控的SiC陶瓷。

SiC多型体热导率的相关研究仍存在较多争议,其对SiC陶瓷热导率的影响主要归因于材料内部界面热阻的改变,当SiC晶型趋向一致时,材料的热学性能更佳。

一般情况下,第二相将导致材料中异质界面增多,使声子散射频率增大,但外加高热导率第二相时,SiC中含有更多热量传输载体,当第二相对SiC热导率的增益效果大于声子散射时,材料的热导率得到提升。

提升SiC陶瓷热导率的措施

改善SiC陶瓷热导率的关键是降低声子散射频率,提升声子平均自由程。通过降低SiC陶瓷的气孔率和晶界密度、提升SiC晶界纯洁度、减少SiC晶格杂质或晶格缺陷、增加SiC中热流传输载体将有效提升SiC的热导率。目前,优化烧结助剂种类及含量、高温热处理和添加高导热第二相等是改善SiC陶瓷热导率的主要措施。

优化烧结助剂种类及含量

制备高导热SiC陶瓷时常需添加各种烧结助剂。其中,烧结助剂的种类及含量对SiC陶瓷热导率的影响较大,如Al2O3体系烧结助剂中的Al或O元素易固溶进SiC晶格,产生空位和缺陷,导致声子散射频率增大。此外,若烧结助剂含量较低,材料难以烧结致密化,而烧结助剂含量较高将导致杂质和缺陷增多,过量液相烧结助剂还可能抑制SiC晶粒长大,降低声子平均自由程。因此,为制备得到高导热SiC陶瓷,需在满足其烧结致密的前提下尽可能减少烧结助剂含量,且尽量选择难溶于SiC晶格的烧结助剂。

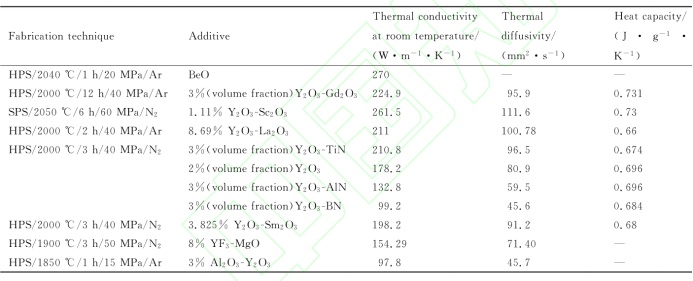

下表为添加不同烧结助剂时SiC陶瓷的热导率、热扩散系数及比热容。

高温热处理

对SiC陶瓷进行高温热处理,有利于消除晶格缺陷、位错和残余应力,促进材料中部分非晶体向晶体的结构转变,减弱声子散射作用。此外,高温热处理可有效促进SiC晶粒生长,最终提升材料的热学性能,如SiC陶瓷经1950℃高温热处理后,其热扩散系数由83.03mm2·s-1增加至89.50mm2·s-1,常温热导率由180.94W·m-1·K-1增加至192.17W·m-1·K-1。

添加铝、硼和碳等高导热第二相

通过添加铝、硼和碳等单质,可以使多孔SiC陶瓷的堆积密度增加,导致孔隙率以及孔径减小,从而提高其导热性。高热导率添加剂提高碳化硅陶瓷热导率的机理可归纳为:

(1)添加剂具有超高的热导率;

(2)添加剂具有高的电子迁移率,增加了碳化硅陶瓷基体中自由移动载流子数量;

(3)添加剂与碳化硅颗粒表面SiO2发生反应,降低SiC晶格氧含量和缺陷数量,改善SiC晶粒间的接触情况,从而减少SiC晶体中的声子散射,提高碳化硅陶瓷的热导率。

采用合适的烧结工艺

高导热SiC陶瓷的主要制备工艺有热压烧结、放电等离子烧结、无压烧结、重结晶烧结和反应烧结等,不同制备工艺下SiC陶瓷的热导率有一定的差异。

使用热压烧结法或放电等离子烧结法可制备得到热导率大于230W·m-1·K-1的SiC陶瓷,但由于热压烧结法和放电等离子烧结法的工艺特殊,烧成过程中原料粉体受到垂直机械压力,因此制得的SiC陶瓷尺寸受限且结构单一。

使用无压烧结法、重结晶烧结法和反应烧结法时,可制备得到大尺寸和复杂结构的SiC陶瓷,但这三种工艺难以制得热导率大于230W·m-1·K-1的SiC陶瓷。例如,反应烧结SiC受生坯密度和烧成制度等因素制约,较难制得高纯度SiC陶瓷,材料内常含有游离硅,其热导率受游离硅粒径、尺寸和分布制约。

无压烧结SiC同样需添加各种烧结助剂,其中无压液相烧结SiC热导率通常小于120W·m-1·K-1,虽然无压固相烧结SiC热导率可达到192.17W·m-1·K-1,但其烧成温度较高(≈2150℃)且断裂韧性较差。

重结晶SiC中SiC含量通常大于99%,但由于其蒸发-凝聚的烧结机理,使用该工艺难以制得高致密SiC陶瓷,烧结材料中含有较多贯通孔,材料中声子-气孔散射频率较大,因此其热导率低于高致密SiC陶瓷。

SiC高导热材料的应用前景

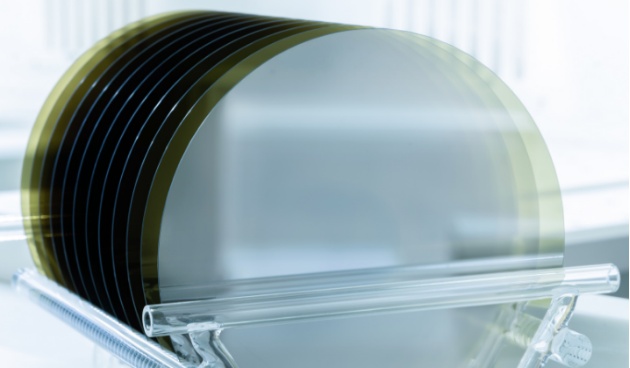

碳化硅单晶

SiC具有高导热、禁带宽度大、电子饱和迁移速率高和临界击穿电场高等优异性质,其优异的综合性能弥补了传统半导体材料与器件在实际应用中的不足,在电动汽车、手机通信芯片等领域具有广泛的应用前景。由于SiC有着更高的可靠性、更高的工作温度、更高的效率、更小的尺寸和更高的电压承受能力,可应用于主驱板、车载充电机和电源模块等功率器件,从而可大幅度提高效率,给电动汽车增加续航能力。同时,SiC具有良好的导热性能,使用SiC半导体功率器件可以缩小电池尺寸以及更有效地转换能量,从而降低总成器件的成本。

导电型碳化硅衬底,图片来源:天岳先进

碳化硅陶瓷

(1)高温应用领域

SiC陶瓷具有的高温强度高、耐高压、高温蠕动性小等优点,能适应各种高温环境。例如:

SiC横梁,适用于工业窑炉中的承重结构架,它高温力学性能优异,抗高温蠕变性好,长期使用不弯曲变形。

SiC横梁,图片来源:华美新材料

SiC辊棒用于高温烧成带,具有良好的导热性能,节约能源的同时不增加窑车重量。

SiC冷风管用于窑的降温带,耐急冷热性能好,其使用寿命是不锈钢管或氧化铝等耐火材料的5~10倍。

另外,由于SiC陶瓷突出的高温强度、优良的抗高温抗蠕变能力以及抗热震性,其成为火箭、飞机、汽车发动机和燃汽轮机中热机部件的主要材料之一,通用汽车公司研制的AGT100车用陶瓷燃气轮机就采用SiC陶瓷用作燃烧室环、燃烧室筒体、导向叶片和涡轮转子等高温部件。

(2)加热与热交换工业领域

SiC陶瓷具有的低热膨胀系数、高导热率、抗热冲击性,可广泛应用于加热与热交换工业领域。例如:

SiC喷火嘴,其高热导率结合其低热膨胀,抗热震性远优于碳化钨,耐高温,耐极冷极热,使用温度大于1400℃。

还可被加工成各种形状,适用于明火直接加热和辐射管间接加热系统的工业窑炉中。在通常情况下,工业窑炉中释放的气体不仅温度高而且有腐蚀性,这就要求热交换器同时具有耐高温、耐腐蚀和抗热震性,可承受大的热应力。SiC换热器则满足了这一需求,换热器内部分为空气通道和烟气通道,能有效地进行烟气回收,具有超强的耐磨性和完全的不渗透性,允许介质以高速通过,且热交换率高,是一种理想的节能装置。

辐射管内管,图片来源:华美新材料

SiC辐射管,用于辐射管间接加热系统,良好的热传导性能可以极大提高散热效果,显著节约能源,同时使得整个加热系统的运行寿命增加,有效降低维护成本。

参考来源:

[1]江汉文等.碳化硅在导热材料中的应用及其最新研究进展

[2]董博等.碳化硅陶瓷导热性能的研究进展

[3]王晓波等.高导热碳化硅陶瓷的研究进展

[4]张驰等.碳化硅材料热导率计算研究进展

(中国粉体网编辑整理/山川)

注:图片非商业用途,存在侵权告知删除