中国粉体网讯 根据封装形式的不同,锂离子电池可分为3类:采用不锈钢材料封装的圆柱形锂电池,采用铝合金材料封装的方形锂电池和采用铝塑复合膜封装的软封装锂电池。

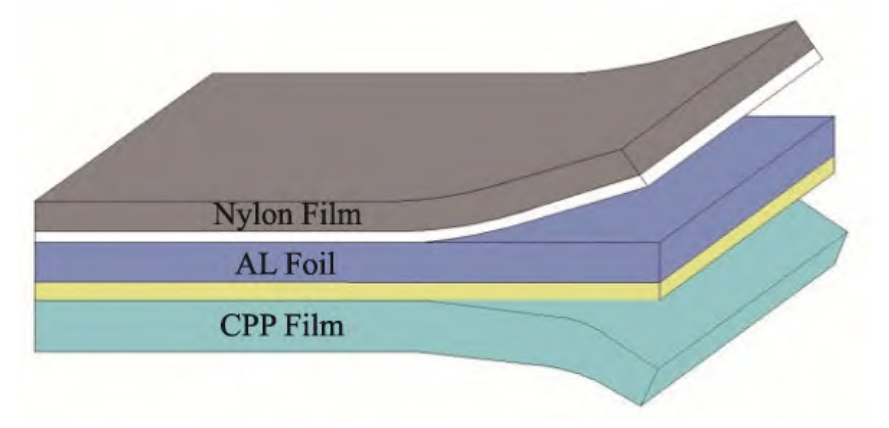

软包电池结构(来源:邓可,《锂离子电池软包装铝塑复合膜综述》)

软封装锂电池由于其形状和尺寸具有灵活性,可以满足更高的能量密度要求,适应电池“更薄”和“更小”的发展趋势。近年来,中国3C市场火热,新能源汽车市场方兴未艾,强劲的下游需求带动了锂电池产销量的持续增加,尤其是软封装锂电池需求的持续增加,作为软封装锂电池包装材料的铝塑复合膜开始受到人们越来越多的关注。这给国内铝塑膜企业提供了巨大的发展机会,相应的技术研发也成呈现蓬勃发展的态势。

铝塑膜结构组成

铝塑膜软包装可分为三层,层与层之间通过粘合剂进行结合。

铝塑膜结构(来源:陈伟等,《软封装锂电池铝塑膜成形性能研究进展》)

内层-多功能层(厚度40μm~80μm)

内层是针对锂离子电池中电解液设计的,在化学稳定性方面具有比较好的作用。作为稳定的复合层和热封层,采用较多的是聚丙烯、聚乙烯、乙烯丙烯酸共聚物、聚丙烯或者离子交联聚合物树脂等薄膜材料,可提高包装材料的耐电解液性能,保证最终电池的性能,使用寿命更长。

中间层-阻隔层(厚度35μm~40μm)

中间层铝箔为阻隔层,主要作用为阻隔水分进入电池内部和电解液从内部渗出,需要具备良好的阻隔性能、冷冲压成形性能及双面复合性能。

外层-保护层(厚度15μm~25μm)

外层之所以被称为保护层,是因为使用的外层材料具有很好地耐热性(温度为160℃±15℃)、耐磨性、防穿刺性和抗折弯性,因此对阻隔层具有很好的保护作用。另外对冷冲压成型性和印刷性也有一定的要求。考虑到外层材料的成本问题,通常我们会选用聚酯和尼龙有色金属加工薄膜材料。

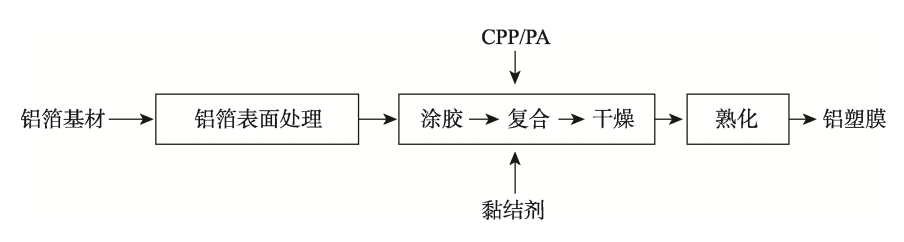

铝塑膜生产工艺

在生产中,铝塑膜主要采用的工艺分为干法和热法。干法工艺是将铝和聚丙烯用粘合剂进行粘结,然后在干压的状态下合成;热法工艺是用聚丙烯多孔发泡材料将铝和聚丙烯粘结,在经过缓慢升温升压,热压的状态下合成。

干法工艺路线(来源:陈伟等,《软封装锂电池铝塑膜成形性能研究进展》)

干法铝塑膜主要优点是深冲成型性能好、抗短路性能优、表面缺陷少,且制造速度快,程序简单,成本低。但其剥离力小,耐电解液和抗水性等性能需要加入特殊胶粘剂得以保证。

热法工艺路线(来源:陈伟等,《软封装锂电池铝塑膜成形性能研究进展》)

热法工艺生产的铝塑膜,其铝层与聚丙烯层之间的结合力大,防止电解质溶胀和内表面层脱落的能力得到提高。但是,这种特殊处理的粘结剂需要经过较高的温度将其熔化才能起到粘结作用。由于各材料收缩系数的差异,冷却过程中容易出现向内卷曲的现象,外观和裁切性能较差。此外,加热使材料脆化,其深冲成型性能差,抗短路性能差,且制备工艺相对复杂。

综上,干法复合工艺在制备铝塑膜过程中更为常见,应用也更加广泛,如手机电池等需求高能量重度的电池上,电动车等大倍率、高容量的动力电池上;热法复合一般只应用于对电池容量要求不高的3C等领域。

铝塑膜竞争市场

锂电池用铝塑复合膜技术壁垒非常高,国内企业在铝塑膜上游尼龙、CPP、压延铝箔、粘结剂等原材料端就被“卡脖子”自给不足,即便近年高端尼龙技术已被突破,但成本端较高的CPP、铝箔仍然依赖进口,而这正是国内市场被国外企业长期占据的关键原因。目前国产铝塑膜主要应用于中低端3C消费电子领域,高端3C消费电子铝塑膜和动力软包电池铝塑膜所用的原材料仍然由国外企业提供,高端产品依赖进口程度较高。大日本印刷、昭和电工、栗树化学等日韩企业,占据了全球70%以上的市场份额,已在全世界形成生产和技术垄断。

新能源汽车的发展将成为铝塑膜产业景气度提升的重要推动力,铝塑膜国产替代空间巨大。其中一个原因是日韩企业现有铝塑膜产能有限,且扩产速度慢,产能释放跟不上全球软包行业的迅猛发展;同时,日韩企业与国内客户的配合度低,国产厂家相较之下配合度更高,在供应链安全性上具有优势。

目前,越来越多的国内企业开始着手布局铝塑膜行业,逐渐在铝塑膜技术上取得进展与突破。据了解,紫江企业、新纶新材、道明光学等已公告通过动力类客户认证,明冠新材、璞泰来、华正新材多家企业正在验证过程中,而在巨大的降本压力下,软包电池厂商开始尝试具备较大价格优势的国产铝塑膜产品。高工产研锂电研究所(GGII)调研数据显示,2022年中国锂电池用铝塑膜需求量有望超2亿平米,同比增长将超40%;同时铝塑膜国产化率在逐步上升,2022年,我国国产化率有望超过60%,而在2020年我国铝塑膜国产化率不足30%。

参考资料:

1、陈伟等,《软封装锂电池铝塑膜成形性能研究进展》

2、邓可,《锂离子电池软包装铝塑复合膜综述》

3、上海证券报,《锂电软包催热铝塑膜市场上市公司纷纷扩产抓机遇》

4、财联社,《锂电材料国产化“最后的高地”?铝塑膜国产化率将达60%动力领域成争夺“重地”》

5、GGII,《2022年铝塑膜国产化率或超60%》

(中国粉体网编辑整理/长安)

注:图片非商业用途,存在侵权告知删除!