中国粉体网讯 石墨负极材料分为人造石墨和天然石墨两种。从负极市场出货结构看,人造石墨市场占比逐步上升,占据大部分市场份额,天然石墨占比呈下降趋势。两种石墨负极材料的生产工艺存一定差异。天然石墨生产流程主要分为提纯、改性、混合、碳化四大环节。人造石墨生产流程主要分为破碎、造粒、石墨化、筛分四大环节。人造石墨生产工艺复杂,石墨化是其中一个关键环节。

1、人造石墨生产关键环节——石墨化

石墨化是指非石墨质炭经高温热处理,转变成具有石墨三维规则有序结构的石墨质炭。最初起源于碳素制品行业,是生产石墨电极的必备工序。石墨化作用是为了提高炭材料的热、电传导性,提高炭材料的抗热震性和化学稳定性,使炭材料具有润滑性和抗磨性,提高炭材料纯度。

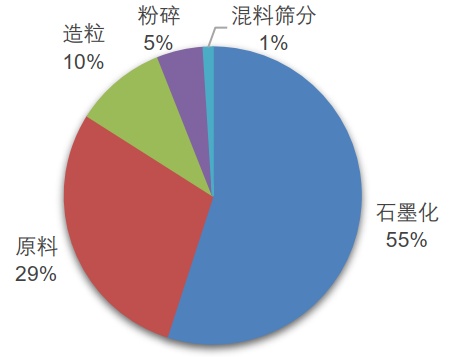

使用高温热处理对原子重排及结构转变提供能量,这一过程需要消耗大量能量。电力是石墨化生产消耗的主要能源,通常情况下,采用电加热方式将半成品加热至2800℃以上,电力耗费规模大、时间长。电费在石墨化成本中占比高达60%,石墨化成本在人造石墨负极制造成本中占55%。

人造石墨负极材料成本(资料来源:隆众咨询、华安证券研究所)

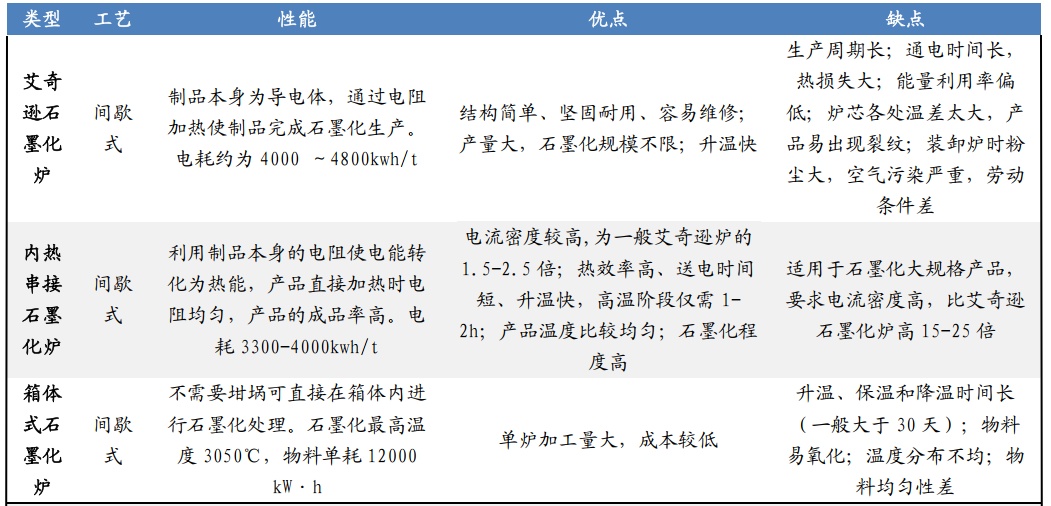

2、3种常用的负极石墨化炉设备

目前广泛应用的负极石墨化炉包括艾奇逊负极石墨化炉、内热串接石墨化炉、网格箱式石墨化炉等。

①艾奇逊负极石墨化炉

艾奇逊石墨化炉使用历史悠久,是目前最为成熟、应用最为广泛的石墨化炉,其主要优点包括结构简单、坚固耐用、容易维修等,但是缺点是热损失大,能量有效利用率仅30%左右,单位电耗达4000-4800kWh/t,且需要大量的冶金焦作为电阻料,污染比较严重。

艾奇逊炉坩埚装出炉操作

在传统电极艾奇逊炉石墨化炉基础上的改进炉型,在原炉内装入石墨坩埚作为负极材料的载体(坩埚内装入碳化后的负极原料),炉芯内填充发热电阻料,外层采用保温料和炉墙保温。通电后主要依靠电阻料发热产生2800~3000℃的高温,间接加热坩埚内的负极材料,最终达到负极材料的高温石墨化。

②内热串接石墨化炉

该炉型借鉴用于石墨电极生产的串接石墨化炉,纵向串联数根电极坩埚(内装负极材料),电极坩埚既是载体也是发热体,电流通过电极坩埚产生高温,直接加热内部负极材料。石墨化过程不使用电阻料,简化了装出炉工艺操作,同时减少了电阻料的蓄热损失,节省了电耗。

内热串接炉示意图

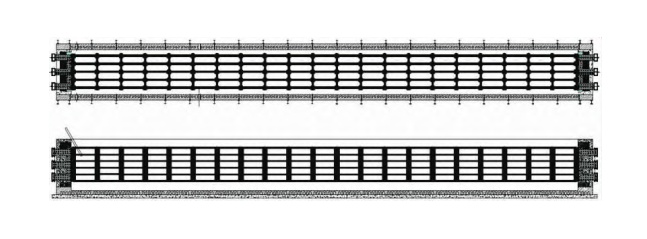

③网格箱式石墨化炉

该炉型近年来的应用日益增多,主要是吸取了传统艾奇逊石墨化炉和串接石墨化炉的技术特点,炉芯采用多块阳极板组成网格式的料箱结构,料箱内装入负极原料,阳极板间通过四面开槽的连接柱固定,每个料箱的上、下面采用同材质的阳极板密封。组成料箱结构的立柱和阳极板共同构成发热体,电流经炉头电极送入炉芯发热体,产生的高温直接加热箱内负极材料,达到石墨化的目的。

箱式石墨化炉示意图

3、负极材料石墨化炉对比

内热串接石墨化炉是靠中空的石墨电极发热来直接加热物料,电流通过电极坩埚产生的“焦耳热”大部分用于加热物料和坩埚,加热速度快,温度分布均匀,热效率相比采用电阻料发热的传统艾奇逊炉更高。网格箱式石墨化炉借鉴了内热串接石墨化炉的优点,采用了造价更低的预焙阳极板作为发热体,装炉量相比串接炉更大,单位产品电耗也相应降低。

3类负极石墨化炉对比(资料来源:CNKI,华安证券研究所)

小结

出于降低能耗以及控制成本角度,目前负极石墨化领域逐渐转向新技术。为了应对国内越来越严厉的能耗政策以及不断上升的成本压力,负极企业逐步探索了新的石墨化技术,主要趋势有两种,一种就是在艾奇逊炉基础上进行改进的箱式炉,另外一种是连续石墨化炉。随着炉型的不断升级改进,负极石墨化领域也在日益革新,也必将推动负极材料产业快速发展。

参考来源:

[1]吕博等.锂电池负极石墨化炉技术现状与发展方向

[2]石墨化供需偏紧,一体化布局企业显竞争优势.东莞证券

[3]石墨化缺口仍在,工艺迭代及一体化布局重塑负极格局.华安证券

(中国粉体网编辑整理/文正)

注:图片非商业用途,存在侵权告知删除!