中国粉体网讯 通过对纳米钴粉国内外研究及发展的了解,虽然目前制备纳米钴粉的方法很多,但是制备出来的纳米钴粉大多为不规则形状。相比较之下,球形粉体颗粒粒径较小且分布均匀,表面形貌规则,粉体的堆积密度显著增大,可以很大程度上改善粉体的流动性和分散性,最大限度地消除团聚的影响,同时粉体内部的缺陷得到改善。针对这些情况,本文主要简述几种制备球形或近球形纳米钴粉的方法。

1 球形钴粉与纳米钴粉

随着工业和科技的迅速发展,各行业对钴粉质量的要求也越来越高。例如在硬质合金中,为了避免所谓的“硬质合金病”[3],提高硬质合金的性能,要求杂质及氧含量低、粒度小的球形钴粉。

球形钴粉具有更好的流动性、更高的填充密度、更低的孔隙度和相对摩擦因数,当与碳化钨混合时,表现出良好的可混性,使硬质合金组织结构更均匀、致密化[4]。

纳米钴粉具有催化活性高、表面活性大、烧结性能好、饱和磁化强度高、矫顽力大等优点,广泛应用于硬质合金、磁性液体、永磁材料、电池、金刚石刀具制造等行业,并且在陶瓷、催化、磁性材料、贮氢合金电极以及特种涂层等领域表现出许多优异的性能。

如硬质合金中掺入纳米钴粉,其耐磨性与抗裂性大大提高,断裂强度、硬度和密度等综合性能得到极大改善。纳米钴粉可以显著改善陶瓷材料的显微组织,优化其性能。纳米钴粉压成块材后,其颗粒之间界面具有高能量,在较低温度下烧结就能达到致密化,因此特别适用于电子陶瓷的制备。此外纳米钴粉对外界环境(如温度、光、湿气等)十分敏感,其表面或表面离子价态和电子运输会随外界环境改变迅速发生变化,从而引起电阻的显著改变,这使其在传感器方面得到广泛应用[1.2]。

目前制备纳米钴粉的方法很多,但是制备出来的纳米钴粉形状大多为不规则针棒状、树枝状、片状等[5]。以下简述几种制备球形或近球形纳米钴粉的方法。

2 制备方法

2.1 氢还原碳酸钴法

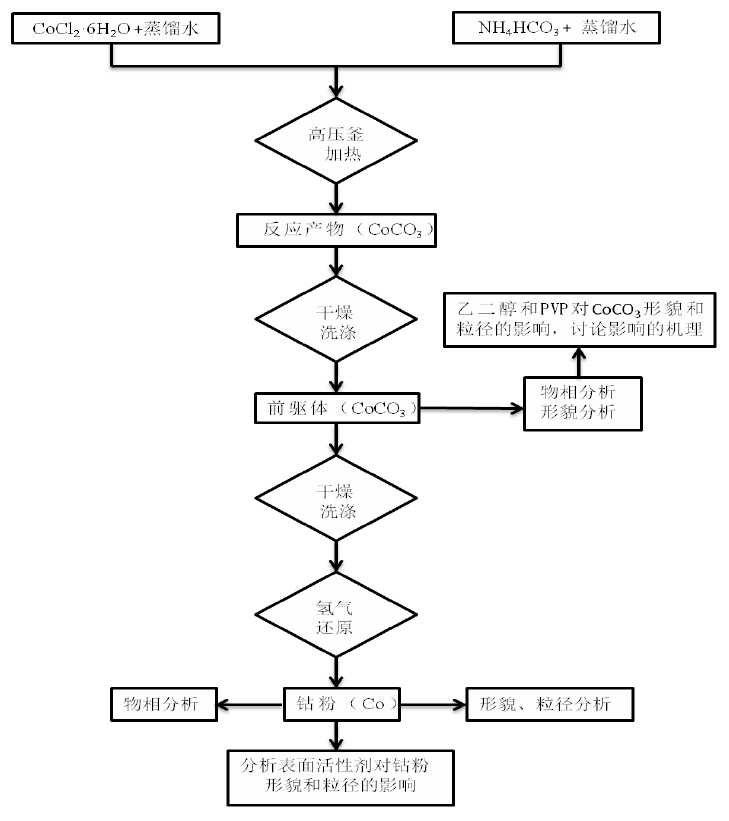

张宇奇等[6]以六水合氯化钴(CoCl2·6H2O)和碳酸氢氨(NH4HCO3)为原料,乙二醇(EG)为溶剂,聚乙烯吡咯烷酮(PVP)K30为表面改性剂,制得球形碳酸钴粉末;然后以氢气为还原剂,还原碳酸钴制得超细球形钴粉,图1为该反应的工艺流程图[7]。

图1 氢还原碳酸钴制备球形超细钴粉工艺流程图

实验表明:

(1)当溶剂体系乙二醇含量为50%,表面活性剂PVP含量为2.0%,反应压力为3MPa,反应温度为200℃时,得到的CoCO3颗粒小、颗粒间间隙明显、分散性良好。

反应原理:

CoCl2·6H2O(l) → Co2++2Cl-+6H++6OH-

NH4HCO3(l) → NH4++H++CO32-

Co2++CO32- → CoCO3(s)

PVP分子吸附于CoCO3晶体表面,导致其各个晶面受到的外力发生变化,生长速率趋于一致,CoCO3的形貌由粗糙的近球形转变为光滑的球形颗粒;另一方面,由于乙二醇和表面活性剂分散在CoCO3颗粒间,形成阻隔作用,使得CoCO3颗粒不再长大。最后使用蒸馏水和乙醇洗涤除去表面活性剂,得到粒径较小、纯度较高的CoCO3。

(2)当反应温度为480℃,反应时间为2h时,氢气还原碳酸钴制得的钴粉形貌为类球形,颗粒分布均匀,超过90%的钴粉粒径分布在0.40~0.85μm范围内,钴粉的一次颗粒平均粒径为0.74μm。

反应原理:

CoCO3(s) → CoO(s)+ CO2(g)

Co3O4(s)+H2(g) →3 CoO(s)+H2O(g)

CoO(s) +H2(g) → Co(s)+H2O(g)

CoCO3(s)+6H2(g) → Co(s)+3H2O(g)

2.2 直流电弧等离子体蒸发法

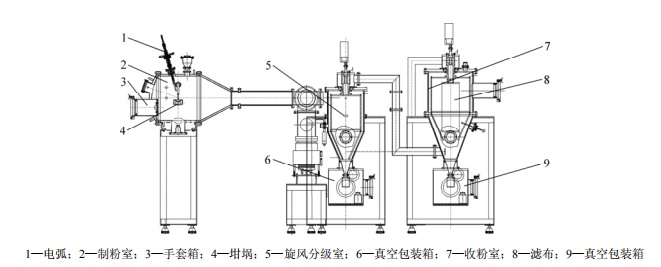

蒙海宁等[1]利用自行研制的高真空三枪直流电弧等离子体蒸发金属纳米粉连续制备设备,如图2所示。在制备工艺参数为:阴极电流650A,充气压力0.08MPa,氢氩体积比2:3时,制备的纳米钴粉颗粒呈球状,颗粒细小均匀,表面光洁,粒度分布窄,钴粉平均粒径为48nm,样品中的金属钴含量为99.923%,具有很高的纯度,其比饱和磁化强度达到139.49A·m2/kg。

图2 高真空三枪直流电弧等离子体蒸发金属纳米粉连续制备设备简图

制粉前,检查阀门的开启状况,然后将钴锭放入坩埚,密封设备之后采用真空泵抽真空至1MPa,按照2:3的体积比充入氢气和氩气。随后调节电弧间距,使得在两极之间产生高温等离子体。钴锭被等离子体迅速加热熔化,蒸发形成金属钴蒸气并随风机产生的循环气体飞散至收粉室。金属钴蒸气与惰性气体分子相互碰撞,迅速损失能量并冷却成核、生长,最后冷凝沉积形成松散的粉末。实验结束后,熄灭电弧,待其冷却后充入氩气至常压,钝化一段时间后收集粉末。

2.3 溶剂热法

步绍静等[8]采用六水合氯化钴(CoCl2·6H2O)为钴源,水合肼(N2H4·H2O)为还原剂,通过溶剂热法在乙二醇体系中制备钴粉,并引入AgNO3·6H2O形核剂来降低颗粒尺寸,成功制备出了粒径在100nm以下的超细钴粉。钴颗粒呈规则的球形,分散性良好,并显示出优异的软磁性能。

反应机理如下:

Co2++6HOCH2CH2OH → Co(HOCH2CH2OH)62+

Co(HOCH2CH2OH)62++6N2H4 → Co(N2H4)62++6HOCH2CH2OH

Co(N2H4)62++HOCH2CH2OH+12OH- → Co↓+N2↑+HOOCCOOH+35N2H4+10H2O

由于零价Co的形成在热动力学上具有较高的能量势垒,导致Co2+的还原过程较为复杂。因此,体系中引入形核剂以提高Co的形核率进而降低Co颗粒的尺寸。对于金属离子而言,还原电位越负表示离子结合电子转变为零价金属的能力愈弱,即电位越负金属离子的还原反应越难进行。Ag+的标准电极电位φAg+/Ag=0.80V,远高于Co2+的电极电位φCo2+/Co=-0.28V。因此,当还原性溶液中同时含有Co2+和Ag+时,Ag+将优先发生还原反应转变为零价Ag。而这些被还原出来的Ag0可作为形核中心,极大地降低Co的临界形核功,促进其异质形核过程,最终导致晶粒尺寸减小。

前驱体中Ag+的添加量和溶剂热温度对Co颗粒的磁强度和矫顽力都有一定程度的影响。n(Ag+):n(Co2+)=1:100的前驱体溶液在160℃下溶剂热反应2h后,可以得到分散性良好的球形超细(<100nm)Co颗粒。

2.4 液相还原法

任娇等[2]以硫酸钴为原料、硼氢化钠(溶于NaOH溶液中)为晶核引发剂、水合肼作还原剂、PVP为分散剂,采用液相还原法制备纳米钴粉。

反应机理:

Co2++2NaOH → Co(OH)2↓+2Na+

Co(OH)2+2NaOH → Co(OH)42-+2Na+

2Co(OH)42-+N2H4·H2O → 2Co↓+N2↑+5H2O+4OH-

研究发现:此方法可制备出粒径均匀、分散性良好的纳米钴粉,适宜条件下,所得钴粉粒径约为55nm。在溶液中,NaBH4具有很强的还原能力,能与CoSO4发生剧烈反应,最佳用量为0.4g/L。温度对钴粉粒径影响较大,以40~45℃为宜,超过50℃,粉末会出现团聚现象。随体系pH、Co2+浓度提高,钴粉粒径减小,以pH=10、Co2+浓度0.04mol/L为最佳。

2.5 真空热裂解法

在生产硬质合金用钴粉工艺领域中,真空热裂解法是国际上较流行且相对成熟的方法。其基本原理如图3所示:采用纯盐酸溶液将高纯的电解钴片或钴粒溶解成含有钴离子的溶液,然后向溶液中加入工业用草酸或草酸氨,草酸根离子遇到钴离子发生反应,生成白色沉淀物草酸钴,再将草酸钴干燥脱水。干燥是此工艺的关键过程,应准确控制温度,确保脱除草酸钴中全部结晶水,而又不致使料层表面氧化变为氧化钴。一般在190~200℃干燥2h,即可达此目的。最后将草酸钴置于隔绝空气的密闭容器中裂解成钴粉和二氧化碳。该工艺生产钴粉因不用H2而使得生产成本大大降低,李维等[9-10]以此方法可以制得粒度为30nm的呈球形或类球形的钴粉。

图3 真空热裂解法制备超细钴粉示意图

采用此法生产钴粉不仅对环境没有造成污染,而且大大降低了生产的成本。钴粉纯度高、粒度细小,形貌为球形或类球形,满足硬质合金生产的需要,可以提升硬质合金产品的综合性能。据报道,世界上提供硬质合金用钴粉最大工厂之一的芬兰Outokumpu Kokkolar厂最早使用此方法生产钴粉,每年约生产300吨超细钻粉用于硬质合金生产。

2.6 多元醇法

将钴的固体化合物悬浮在一种液体多元醇中,然后将悬浮体加热到一定温度,在大多数情况下能够达到液相的沸点,于是这些初始化合物进行还原产出金属钴粉。多元醇的作用是作为液相使初始化合物处于悬浮态;其次,它还是一种溶剂和还原剂。该工艺制得的钴粉的主要特征是球形、粒度均匀而细微;另一个特点还在于生产工艺简单易行,生产原料多种多样,产品粒度可以调节控制[11-12]。

刘飚等[13]利用多元醇法制备出粒度均匀的球型β相纳米钴粉,粒度可以达到10nm左右,且分散性较好。

多元醇法还原制备Co纳米粉的反应大致分3步进行:①前驱物CoCl2在醇中溶解;②中间产物在液相中溶解释放Co2+;③Co2+被还原和Co晶核的聚集长大。

NaOH在反应中的作用非常重要:它首先与前驱体CoCl2反应生成活性中间体,该中间体在体系中的溶度积是控制还原反应进程的关键因素;其次,根据 Lewis酸碱理论,酸和碱是许多反应的催化剂,其实质就是质子的转移,它们的作用常常是降低反应的活化能从而加速反应。

2.7 γ射线辐照法

此法为先配制一定浓度的钴溶液,加入适量异丙醇和聚乙烯醇分别作为自由基清除剂和分散剂,用醋酸和NaOH调节pH值,再将配制好的溶液进行超声脱气处理并通入氮气降低溶液中的氧含量,然后进行γ射线辐照,射线辐照用剂量率为70Gy/min的钴源,辐照后按常规方法收集。陈祖耀等[14]人用γ射线辐照,直接从水溶液中制备出平均粒径为30nm的超细金属Co粉。该法制备条件容易控制,所得的超细钴粉粒度分布窄、抗氧化性强、生产率高,但对设备要求高、成本高,因而不易实现工业化生产。

3 总结与展望

钴粉的应用范围越来越广泛,钴粉的消耗量也迅速提升,这就对原料钴粉的性能要求越来越严格,而钴粉的纯度、粒度及形貌直接影响着后续产品质量[15]。纳米钴粉,尤其是球形纳米钴粉,代表着钴粉新产品的发展方向。

我国目前在钴粉研究及生产方面存在以下问题:

①生产的纳米钴粉形状不规则,没有较好的制备方法能够精准控制合成纳米钴粉的形貌,球形纳米钴粉的生产工艺极少;

②部分研究可以制备出纳米球形钴粉,但仅仅停留在实验阶段,因工艺复杂、条件苛刻、成本高、参数难以控制等因素无法实现工业化生产,甚至无法再现实验;

③纯度低;

④材料利用率低,在环保、绿色、节能方面有所欠缺。

鉴于我国钴粉生产装备落后及产品质量不高的情况,应该增加科技创新力度、加快钴粉生产技术革新、改进钴粉生产工艺装备、提高钴粉质量,从而提升我国钴粉的档次;使钴粉生产连续化、规模扩大化,降低钴粉生产成本,并符合环境保护的要求。如此才能走出我国钴粉产业的困境,满足工业发展和科技进步对钴粉的需求,从而跨入世界先进行列[15-16]。

参考文献:

[1]蒙海宁,赵芳霞,张振忠.纳米钴粉的制备及其在乙醇中的分散性能[J].中南大学学报(自然科学版),2012,8(43).

[2]陈青林.我国钴粉的生产现状和技术进展[J].稀有金属与硬质合金,2001,(146).

[3]任 娇,何 刚,金永中,陈 建,梁家宁,曾 俊.液相还原法制备纳米钴粉试验研究[J].湿法冶金,2018,1(37).

[4]吴爱华,唐建成,覃德清,雷纯鹏.硬质合金用钴粉的发展现状[J].江西科学.2014,4(32).

[5]张传主,任冲,袁佩青,程振民,袁渭康.纳米至亚微米级钴颗粒的合成与表征[J].华东理工大学学报(自然科学版).2015,5(41).

[6]张宇奇,吴家景,陈新贵,吴爱华,叶 楠,高自立,唐建成.高压合成球形碳酸钴粉以及超细球形钴粉制备研究[J].江西科学.2018,5(36).

[7]吴家景.球形超细/纳米钴粉的制备工艺及机理[D].江西:南昌大学材料科学与工程学院.2018.

[8]步绍静,李 丹,李世泰,韩续豪,孙继兵,崔春翔.溶剂热法制备超细钴粉及其机理研究[J].功能材料.2017,1(48).

[9]李 维,赵秦生.真空热分解法制备硬质合金用钴粉[J].中国有色金属学报.1998,1(8).

[10]李 维,赵秦生,吴恩熙.硬质合金用纳米钴粉的制备及表征[J].粉末冶金材料科学与工程.1997.(3):013.

[11]杨声海,杨建广,张保平等.多元醇还原制备球形超细钴粉[J].吉首大学学报,2004, 25(4):30-34.

[12]罗振勇,刘志宏.金属钴粉的制备及应用[J].粉末冶金工业.2008,2(18).

[13]刘 飚,官建国,王 琦,张清杰.多元醇还原制备Co纳米粉产品表征及机理研究[J].化学工程,2005,4(33).

[14]陈祖耀,张国春,朱玉瑞.金属Co超细粉的γ射线辐射制备[J].金属学报.1997. 33(10).

[15]沈 伟,刘佳莉,赵博文,周 兴.金属钴基微纳米材料研究现状及发展[J].应用化工.2018,4(47).

[16]徐 斌,王成均,吕小刚.钴粉生产技术研究进展[J].粉末冶金技术.2010,3(28).