中国粉体网讯 高纯氧化铝是指纯度大于99.99%、粒度均匀的超细粉体材料。

由于其具有无比优越的物理、热学、光学、力学性能,是众多行业的重要工业材料,也是21世纪新材料中产量大、产值最高、用途最广的尖端材料之一。

然而氧化铝在制备过程中存在着粒径分布不均匀、晶粒尺寸较大、团聚现象严重等缺点,严重制约了其应用前景。

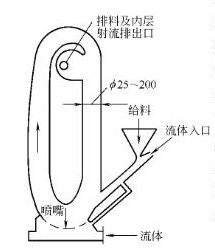

气流粉碎是一种较新型的粉碎工艺,它利用一股高速气流去撞击另一股粉末气流,撞击速度达到超声,从而使粉末粒子破碎,由于其粉碎的无污染性和高效性,目前广泛应用于化工、材料、冶金等领域。

一种气流粉碎机

目前,气流粉碎技术已应用于高纯超细氧化铝的制备过程当中,但对其工艺影响因素方面研究较少。

粉体网小编特别整理了相应数据与研究实验,对高纯氧化铝气流粉碎过程中的影响因素进行探究,希望探寻到高纯氧化铝气流粉碎的最优参数。结果真的很惊人,一起来看看研究过程与最终结论吧。如果你觉得这篇文章对您有帮助的话,还请多多分享给他人!

实验过程

实验所用原料为青海圣诺光电科技有限公司制备的高纯氧化铝,纯度为99.998%,粒度12.94μm。

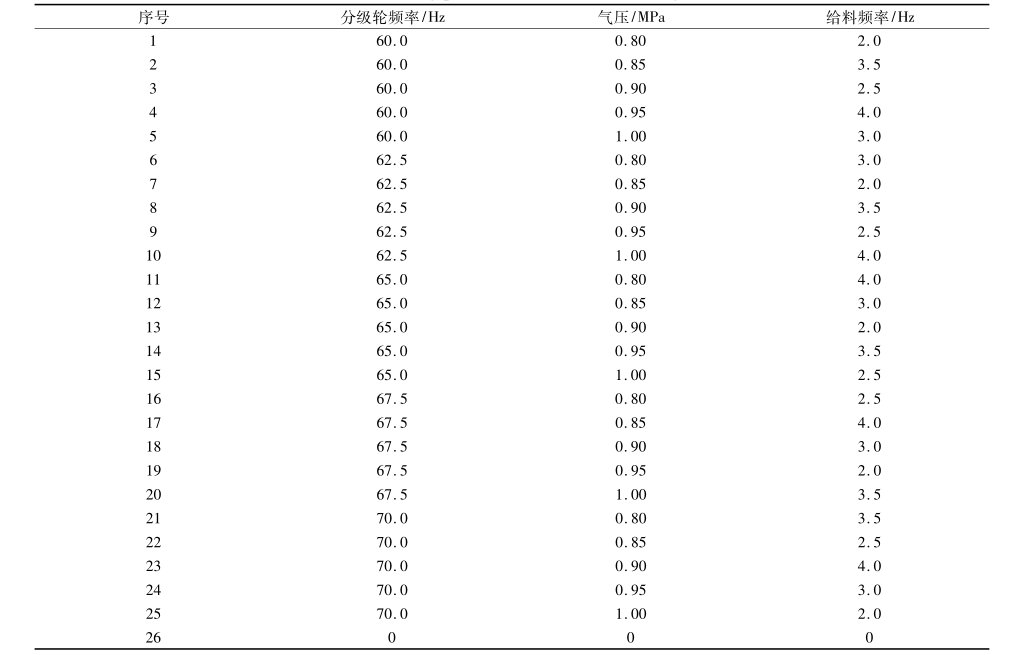

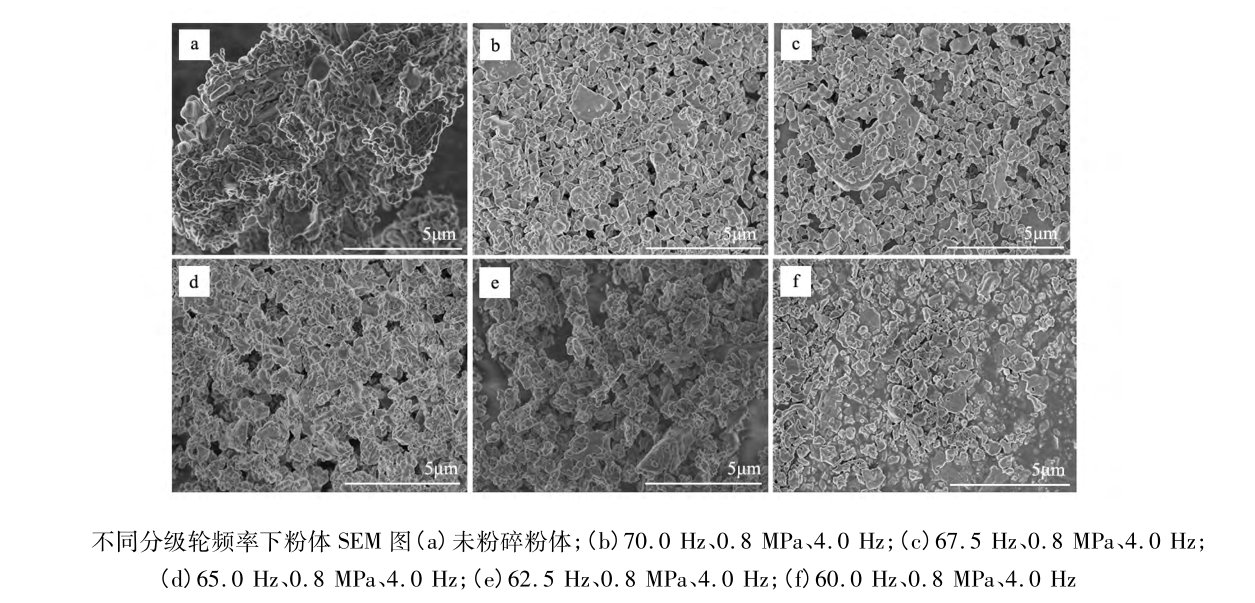

对氧化铝浆料进行喷雾干燥处理,所得原料在LHX-10型号气流粉碎机下进行气流粉碎。采取三因素五水平的正交试验进行分析,分析实验表如下:

不同粉碎参数下氧化铝粉体D50变化图

从变化曲线可以看出,随着试验序号的增加,粉体粒径D50呈阶梯状降低,中间有起伏波动,粉体粒度分布范围由原来的0~60μm降至0~6μm说明影响因素对粉体粒度产生了一定的影响。

可以看出,气流粉碎对高纯氧化铝粉体的影响真的很大,那么详细的影响因素有哪些,能够得到最好性质的高纯氧化铝粉体的具体条件又是哪些呢?

结论

话不多说,我们先看结论:

(1)气流粉碎能够有效提高粉体的分散性,降低粉体的粒度,使粉体的分布范围由原来的0~60μm降至0~6μm;

(2)可以看出对氧化铝气流粉碎过程中粒度影响最大的为分级轮频率,随着分级轮频率的增加,氧化铝样品粒度呈现出明显的下降趋势。

其次为气体压力及给料频率,随着气体压力的增加,氧化铝样品粒度也随之增加,而随着给料频率的增加,氧化铝粒度逐渐减小;

(3)在分级轮频率70.0Hz、气压0.8MPa、给料频率4.0Hz条件下,得到的高纯氧化铝粉体具有良好的分散性和粒度分布。

具体分析过程

分级轮频率对氧化铝粒度的影响

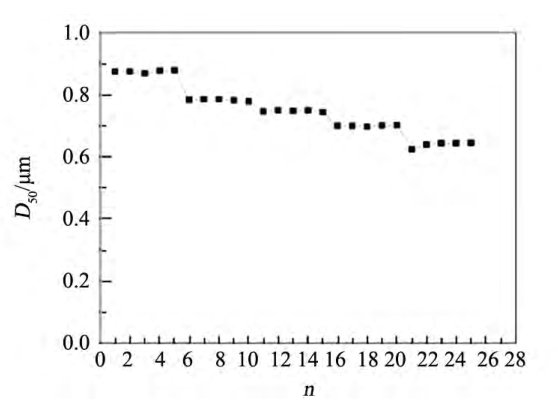

下图为气压大小0.8MPa;给料频率2Hz时,分级轮频率变化对氧化形貌的影响。

未经气流粉碎的样品,烧结后的形态,粉体颗粒尺寸大,分布范围宽在0~60μm之间,随着分级轮频率的降低,氧化铝样品粒度呈增加的趋势,说明分级轮频率的增加会降低氧化铝的粒度。

SEM显示出相同的结果,随着氧化铝分级轮频率的降低,氧化铝粉体团聚现象开始增大,较大粒度的氧化铝粉体开始逐渐增多,说明,随着分级轮频率的增加,氧化铝粉体样品的分散性逐渐变好。最终氧化铝分布范围在0~6μm之间。

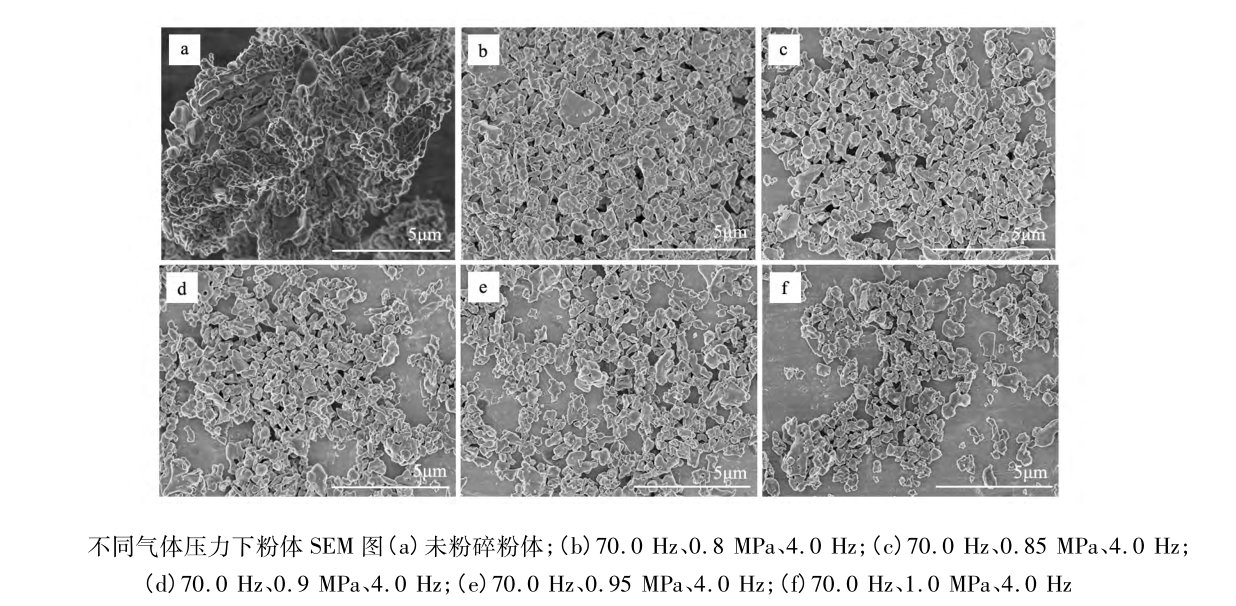

气体压力对氧化铝粒度及形貌的影响

下图为分级轮频率70.0Hz;给料频率4.0Hz时,气体压力变化对氧化铝形貌的影响。

可以看出,气体压力对氧化铝样品产生了一定影响,随着气体压力的增加,氧化铝样品的粒度呈现增加的趋势,说明较小的气体压力会得到较小粒度的氧化铝样品。

SEM呈现出相同的结果,随着气体压力的增大,氧化铝样品小粒度样品开始减少,分散性减弱。在气体压力为0.8MPa时得到的氧化铝样品最好。

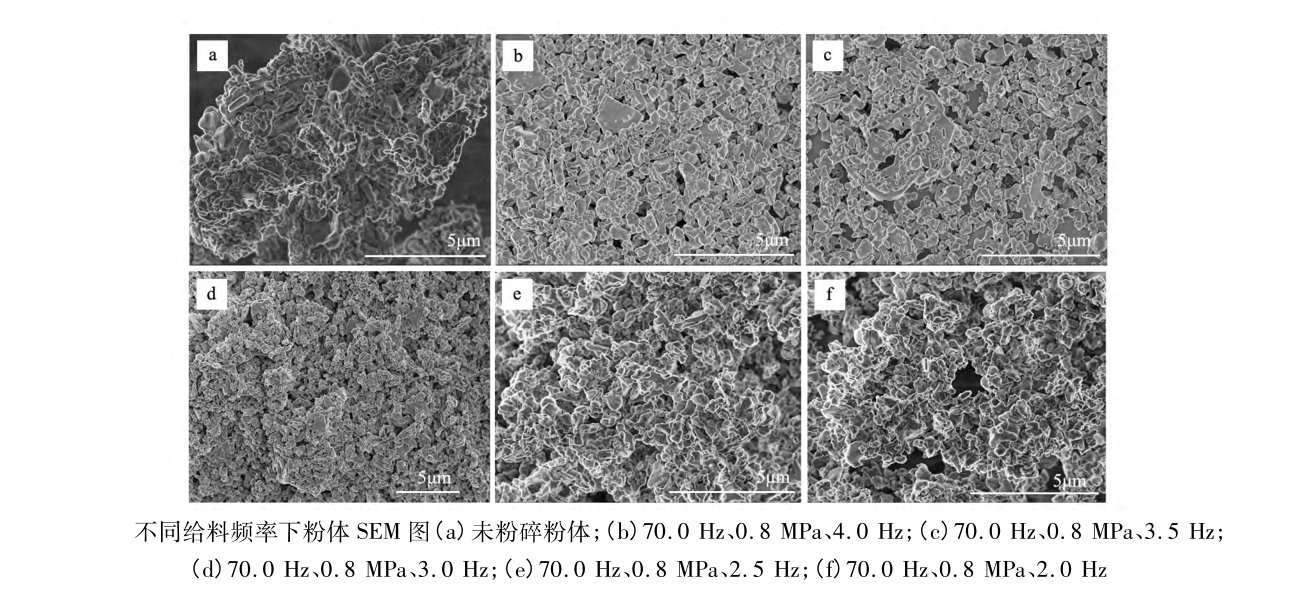

给料频率对氧化铝粒度及形貌的影响

下图为分级轮频率70.0Hz;气体压力0.8MPa时,给料频率变化对氧化铝样品粒径及形貌的影响。

可以看出,随着给料频率的增加,氧化铝样品的粒度呈现减小的趋势,这说明给料频率越大,得到的氧化铝样品粒度越低。

SEM显示,随着给料频率的减小,氧化铝呈现出团聚的现象,且大粒度氧化铝数量开始增多。在给料频率为4.0Hz时得到最优的氧化铝样品。

小结

高纯氧化铝是重要的无机材料原料,随着其应用领域和范围的不断扩大,对产品质量的要求日益严格。如何提高中国高纯氧化铝产品质量及装备水平并占领高端市场是面临的主要问题,而提高产品质量的关键是在确保纯度的前提下如何控制粒度大小获得粒度分布均匀的产品。

当前的主要工作应分为两点:1.应对现有工艺进行改良和升级,提高产品质量;2.其次,应开发“绿色”环境友好新工艺且生产成本低、易于产业化的技术。

通过气流粉碎是一种有效途径,你还知道什么方法能提升高纯氧化铝各种性质呢,欢迎在评论区分享你的想法。

参考来源

韩东战等.高纯氧化铝制备技术及应用研究进展

回佳琦等.高纯氧化铝气流粉碎工艺影响因素研究

邱峰等. 生产高纯纳米氧化铝工艺成套技术的研究

赵勇. 氧化铝生产碎磨工艺流程与设备改造研究