20世纪80年代,德国曼内斯曼与巴斯夫化学工业公司共同研制出钢管三层PE聚烯烃结构,该涂层集中了环氧粉末和聚烯烃的双重优势,又克服了单一涂层的各自所存在的缺陷,在全世界范围内得到全面的推广。目前所采取的成型方式是环氧粉末静电与热喷涂、中间粘接剂与外层聚乙烯挤出机热挤出缠绕和挤压包覆成型。

由于挤出的是膜片,不论采用缠绕成型或挤压包覆成型,对于螺旋焊钢管或直缝焊钢管,焊缝防腐层的厚度总会减薄,并且由于负压过小或碾压滚轮碾压不密实,焊缝侧总存在缺陷。并且在低温状态下,由于中介粘接剂与环氧粉末不存在物理渗透,防腐层受到外界冲击时,防腐层冲击区可能发生整体破损。

多层粉末三层PE成型,就是采用三种粉末树脂完成涂装成型,填充焊缝与管本体过渡,并且分子间进行渗透,增加了环氧粉末与粘接剂粉末的接触面积,进一步加大进行分子间的化学键结合,提高了涂层的低温下抗冲击能力。

1三层PE缠绕(包覆)成型

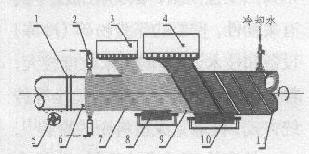

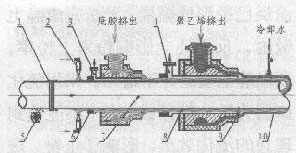

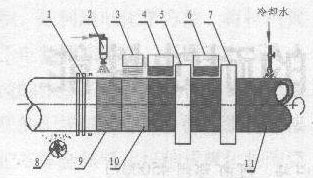

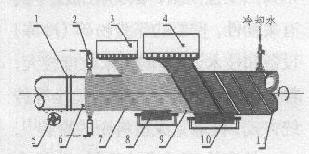

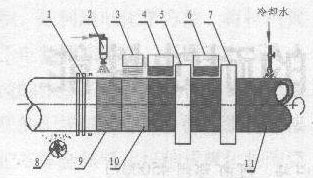

三层PE成型,适应大口径管道的缠绕(见图1)和中小管径的挤压包覆(见图2)。其过程为:经过表面处理钢管,通过中频预热至环氧粉末胶化的最低温度,通过挤出机挤出的中间粘接剂和外层聚乙烯通过缠绕或包覆方式贴附在管本体表面的环氧涂层,并通过压辊碾压(缠绕法)或负压吸附抽出空气(挤压包覆),水冷后定型。

图1

1-中频加热2-环氧粉末喷涂3-中间粘接剂挤出

4-聚乙烯挤出5-钢管外壁除锈6-钢管

7-粉末涂层8-中间粘接剂涂层碾压辊9-中间粘接剂涂层

10-聚乙烯涂层碾压辊11-聚乙烯涂层

图1三层PE缠绕成型工艺

图2

1-中频加热2-环氧粉末喷涂3-中间粘接剂负压装置

4-聚乙烯负压装置挤出5-钢管外壁除锈6-钢管

7-粉末涂层8-中间粘接剂涂层9--聚乙烯涂层

图2三层PE挤出包覆成型工艺

应该说上述成型方式在无缝钢管上所成的膜存在缺陷极少,但对于螺旋焊或直接焊管,防腐层经过硬压或冷却收缩,总会减薄,为保证整体防腐层质量,势必会造成材料浪费。并在试验中,我们又发现,在零下30℃左右,对防腐层进行尖利物冲击试验,容易造成防腐层冲击部位整体破碎,因为三层PE成型是在粉末胶化状态下,进行的中间粘接剂热带的缠绕,两种材料的分子之间没有渗透,只进行化学键结合,所以,必然会造成此种结果。

假如采和三种粉末树脂进行涂装,其涂装通过沉积熔融来完成,必然会减少焊缝防腐层的缺陷,并且粉末粒料的相互渗透熔接并增大两种材料的接触面积,进一步加大化学键结合,在低温状态下就不会出现冲击破碎情况,这些已经在试验中证实,说明采用三种粉末材料进行三层PE涂装成型是可行的。

2粉末涂装

2.1涂装方式

要完成三层PE粉末涂装,必须完成中间粘接剂和外层聚乙烯的粉末制备,而粉末的特性以及粒度决定了适合何种涂装形式。

聚乙烯和聚乙烯基的中间粘接剂为热塑性树脂,因为在常温下具有柔韧性,需要的昂贵粉碎(冷冻)设备和技术,成型的粉末粒度较大,粒度形态不好。流化床、喷涂等传统方式,极难完成塑料粉的涂装。

粉末涂装技术的选择,与粉末的粒度、粉末导电率有直接的关系。聚乙烯为非极性材料,极难带上静电,即使带上静电也由于环氧涂层已经形成膜层,无法完成静电吸附,反而还会影响粉末上粉率,所以静电喷涂并不适用。采用流化床因为粉末粒径或形状,不能达到理想的流化效果,影响了上粉,进而影响整体效果。热喷涂,采用不带静电喷枪喷涂塑料粉,由于粒径较大,粉末颗粒带有一定弹性,在压缩空气作用下回弹,反而影响了上粉。采用火焰喷涂,管本体加热温度不易控制,极易造成沉积粉末脆化。幕帘式涂装,采用管上方上置涂料震动式料仓,在震动作用下,粉末像幕帘式均匀下落,在已经加热的管表面沉积,不会受到压缩空气影响,不会受到粒径形状的影响,并且管的加热温度容易控制,是最适合的一种涂装方式。

2.2钢管预热

预热温度是决定钢管涂层质量和厚度的关键因素,工件预热温度一般应高于粉末树脂的溶化温度,预热温度过高不仅造成涂抹过厚,产生流挂现象,而且还会导致塑料的高分子树脂裂解,甚至发黄或烧焦;温度过低涂层过薄或麻面,涂层不完整,达不到涂装目的。一般来说,钢管粉末涂装与其直径,壁厚有直接的关系,以及粉末的性能,涂装方式等密切相关。

由于采用三种粉末进行三PE涂装,必须通过钢管本体提供的热容,满足环氧粉末凝胶化和粘接剂与聚乙烯粉末熔融,并且三种粉末涂装是一个衔接过程,总存在滞后,所以,钢管本体必须加热到一定的高温。但由于受到环氧粉末胶化和固化温度的影响,所以预热温度应以环氧粉末为基准。

从理论上讲,钢管表面的温度略高于粉末熔融温度,就能使得粉末涂覆在金属的表面,但试验结果表明,不同厚度或直径的工件预热温度相关较大,因为较厚工件热容量大,加热后不易散热,所以,较厚工件不能长时间加热,需在低温下长时间加热,而薄小工件,热容量非常小,只有利用“热击效应”采用较高的温度,才能涂上粉末树脂。对于不同厚度不同直径构件,预热温度应综合考虑,低温保证最薄区域得到完整涂层,高温避免最后的部分涂层不至发黄,选择一个合适的温度进行预热。所以,中频加热系统完全可以满足各种管径的加热要求,适合粉末涂装的要求。

2.3涂装

粉末涂装过程,采用钢管本体的热容量,在环氧粉末胶化状态下,完成中间层的粘接剂粉末和外层聚乙烯粉末的熔融结合。操作要点是成膜必须在环氧凝胶化状态下进行,环氧的羟基和粘接剂的活性离子结合,冷却状态下完成一个整体。

3成型工艺

按照以上分析,多层粉末涂装成膜过程应该为:表面处理(除锈)→中频加热→环氧粉末静电喷涂→中间粘接剂粉末涂装→聚乙烯粉末涂装→流平→冷却定型。

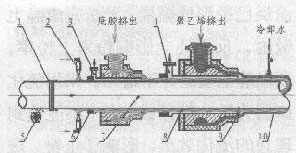

试验状态下,首先确定一个工艺过程,见图3。

图3

1-中频加热2-环氧粉末喷涂3-粘接剂粉末淋涂

4-聚乙烯粉末淋涂5-钢管外壁除锈6-环氧粉末涂层

7-粘接剂涂层8--聚乙烯涂层

图3多层粉末三层PE成型工艺

按照上述成型工艺,完全可以满足多层粉末三层PE的成型,但在实际操作过程中,总存在缺陷。主要表现在,涂层厚度过薄,最终产品表面流平状态差,因为受到环氧粉末材料的限制,管本体热容过小,淋涂粉末粘附在表面,超过一定厚度无法继续熔融,流平状态同样因为热容总是,造成塑化差。

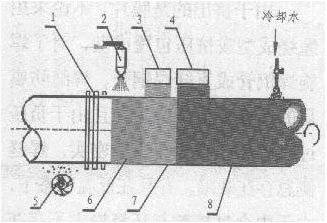

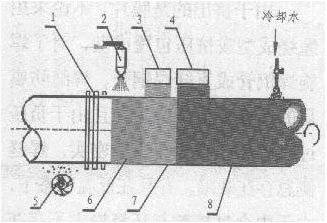

要解决上述问题,提出的方案为,外加二次或多次管本体粉末加热装置,让塑性材料继续保持粘流状态,确保粉末的继续粘附,增加涂层的厚度。涂层成型后,增加涂层加热装置,进一步增加塑性材料的塑化,使得聚乙烯表面充分塑化,平整光滑。所以最终完成的多层粉末三层PE成型工艺,见图4。

图4

1-中频加热2-环氧粉末喷涂3-粘接剂粉末淋涂

4,6-聚乙烯粉末淋涂5-涂层预热装置7-涂层流平预热装置

8-钢管外壁除锈9-环氧粉末涂层

10-粘接剂涂层11--聚乙烯涂层

图4多层粉末三层PE成型新工艺

经过改进后的工艺完成的三层PE涂层,膜厚达到了相关标准的要求,表面流平光滑,更为重要的是根据相关测试数据,焊缝防腐层与管本体防腐层厚度一致,完全达到了预期试验的目的。

4结束语

粉末涂装三层PE成型技术,完全解决了缠绕或挤出包覆三层PE成型的防腐层的各种缺陷,尤其适于深冷地层埋地管的防腐涂层的要求,因此,具有极大的推广意义。

由于挤出的是膜片,不论采用缠绕成型或挤压包覆成型,对于螺旋焊钢管或直缝焊钢管,焊缝防腐层的厚度总会减薄,并且由于负压过小或碾压滚轮碾压不密实,焊缝侧总存在缺陷。并且在低温状态下,由于中介粘接剂与环氧粉末不存在物理渗透,防腐层受到外界冲击时,防腐层冲击区可能发生整体破损。

多层粉末三层PE成型,就是采用三种粉末树脂完成涂装成型,填充焊缝与管本体过渡,并且分子间进行渗透,增加了环氧粉末与粘接剂粉末的接触面积,进一步加大进行分子间的化学键结合,提高了涂层的低温下抗冲击能力。

1三层PE缠绕(包覆)成型

三层PE成型,适应大口径管道的缠绕(见图1)和中小管径的挤压包覆(见图2)。其过程为:经过表面处理钢管,通过中频预热至环氧粉末胶化的最低温度,通过挤出机挤出的中间粘接剂和外层聚乙烯通过缠绕或包覆方式贴附在管本体表面的环氧涂层,并通过压辊碾压(缠绕法)或负压吸附抽出空气(挤压包覆),水冷后定型。

图1

1-中频加热2-环氧粉末喷涂3-中间粘接剂挤出

4-聚乙烯挤出5-钢管外壁除锈6-钢管

7-粉末涂层8-中间粘接剂涂层碾压辊9-中间粘接剂涂层

10-聚乙烯涂层碾压辊11-聚乙烯涂层

图1三层PE缠绕成型工艺

图2

1-中频加热2-环氧粉末喷涂3-中间粘接剂负压装置

4-聚乙烯负压装置挤出5-钢管外壁除锈6-钢管

7-粉末涂层8-中间粘接剂涂层9--聚乙烯涂层

图2三层PE挤出包覆成型工艺

应该说上述成型方式在无缝钢管上所成的膜存在缺陷极少,但对于螺旋焊或直接焊管,防腐层经过硬压或冷却收缩,总会减薄,为保证整体防腐层质量,势必会造成材料浪费。并在试验中,我们又发现,在零下30℃左右,对防腐层进行尖利物冲击试验,容易造成防腐层冲击部位整体破碎,因为三层PE成型是在粉末胶化状态下,进行的中间粘接剂热带的缠绕,两种材料的分子之间没有渗透,只进行化学键结合,所以,必然会造成此种结果。

假如采和三种粉末树脂进行涂装,其涂装通过沉积熔融来完成,必然会减少焊缝防腐层的缺陷,并且粉末粒料的相互渗透熔接并增大两种材料的接触面积,进一步加大化学键结合,在低温状态下就不会出现冲击破碎情况,这些已经在试验中证实,说明采用三种粉末材料进行三层PE涂装成型是可行的。

2粉末涂装

2.1涂装方式

要完成三层PE粉末涂装,必须完成中间粘接剂和外层聚乙烯的粉末制备,而粉末的特性以及粒度决定了适合何种涂装形式。

聚乙烯和聚乙烯基的中间粘接剂为热塑性树脂,因为在常温下具有柔韧性,需要的昂贵粉碎(冷冻)设备和技术,成型的粉末粒度较大,粒度形态不好。流化床、喷涂等传统方式,极难完成塑料粉的涂装。

粉末涂装技术的选择,与粉末的粒度、粉末导电率有直接的关系。聚乙烯为非极性材料,极难带上静电,即使带上静电也由于环氧涂层已经形成膜层,无法完成静电吸附,反而还会影响粉末上粉率,所以静电喷涂并不适用。采用流化床因为粉末粒径或形状,不能达到理想的流化效果,影响了上粉,进而影响整体效果。热喷涂,采用不带静电喷枪喷涂塑料粉,由于粒径较大,粉末颗粒带有一定弹性,在压缩空气作用下回弹,反而影响了上粉。采用火焰喷涂,管本体加热温度不易控制,极易造成沉积粉末脆化。幕帘式涂装,采用管上方上置涂料震动式料仓,在震动作用下,粉末像幕帘式均匀下落,在已经加热的管表面沉积,不会受到压缩空气影响,不会受到粒径形状的影响,并且管的加热温度容易控制,是最适合的一种涂装方式。

2.2钢管预热

预热温度是决定钢管涂层质量和厚度的关键因素,工件预热温度一般应高于粉末树脂的溶化温度,预热温度过高不仅造成涂抹过厚,产生流挂现象,而且还会导致塑料的高分子树脂裂解,甚至发黄或烧焦;温度过低涂层过薄或麻面,涂层不完整,达不到涂装目的。一般来说,钢管粉末涂装与其直径,壁厚有直接的关系,以及粉末的性能,涂装方式等密切相关。

由于采用三种粉末进行三PE涂装,必须通过钢管本体提供的热容,满足环氧粉末凝胶化和粘接剂与聚乙烯粉末熔融,并且三种粉末涂装是一个衔接过程,总存在滞后,所以,钢管本体必须加热到一定的高温。但由于受到环氧粉末胶化和固化温度的影响,所以预热温度应以环氧粉末为基准。

从理论上讲,钢管表面的温度略高于粉末熔融温度,就能使得粉末涂覆在金属的表面,但试验结果表明,不同厚度或直径的工件预热温度相关较大,因为较厚工件热容量大,加热后不易散热,所以,较厚工件不能长时间加热,需在低温下长时间加热,而薄小工件,热容量非常小,只有利用“热击效应”采用较高的温度,才能涂上粉末树脂。对于不同厚度不同直径构件,预热温度应综合考虑,低温保证最薄区域得到完整涂层,高温避免最后的部分涂层不至发黄,选择一个合适的温度进行预热。所以,中频加热系统完全可以满足各种管径的加热要求,适合粉末涂装的要求。

2.3涂装

粉末涂装过程,采用钢管本体的热容量,在环氧粉末胶化状态下,完成中间层的粘接剂粉末和外层聚乙烯粉末的熔融结合。操作要点是成膜必须在环氧凝胶化状态下进行,环氧的羟基和粘接剂的活性离子结合,冷却状态下完成一个整体。

3成型工艺

按照以上分析,多层粉末涂装成膜过程应该为:表面处理(除锈)→中频加热→环氧粉末静电喷涂→中间粘接剂粉末涂装→聚乙烯粉末涂装→流平→冷却定型。

试验状态下,首先确定一个工艺过程,见图3。

图3

1-中频加热2-环氧粉末喷涂3-粘接剂粉末淋涂

4-聚乙烯粉末淋涂5-钢管外壁除锈6-环氧粉末涂层

7-粘接剂涂层8--聚乙烯涂层

图3多层粉末三层PE成型工艺

按照上述成型工艺,完全可以满足多层粉末三层PE的成型,但在实际操作过程中,总存在缺陷。主要表现在,涂层厚度过薄,最终产品表面流平状态差,因为受到环氧粉末材料的限制,管本体热容过小,淋涂粉末粘附在表面,超过一定厚度无法继续熔融,流平状态同样因为热容总是,造成塑化差。

要解决上述问题,提出的方案为,外加二次或多次管本体粉末加热装置,让塑性材料继续保持粘流状态,确保粉末的继续粘附,增加涂层的厚度。涂层成型后,增加涂层加热装置,进一步增加塑性材料的塑化,使得聚乙烯表面充分塑化,平整光滑。所以最终完成的多层粉末三层PE成型工艺,见图4。

图4

1-中频加热2-环氧粉末喷涂3-粘接剂粉末淋涂

4,6-聚乙烯粉末淋涂5-涂层预热装置7-涂层流平预热装置

8-钢管外壁除锈9-环氧粉末涂层

10-粘接剂涂层11--聚乙烯涂层

图4多层粉末三层PE成型新工艺

经过改进后的工艺完成的三层PE涂层,膜厚达到了相关标准的要求,表面流平光滑,更为重要的是根据相关测试数据,焊缝防腐层与管本体防腐层厚度一致,完全达到了预期试验的目的。

4结束语

粉末涂装三层PE成型技术,完全解决了缠绕或挤出包覆三层PE成型的防腐层的各种缺陷,尤其适于深冷地层埋地管的防腐涂层的要求,因此,具有极大的推广意义。