中国粉体网讯 含油污水的处理是当前环境保护的热点问题,2020年全球采出含油污水达到540亿m3。为了处理含油污水,也开发了多种吸附技术,但仍存在使用大量化学试剂、安装空间受限及油滴分离效率低的问题。而陶瓷膜是处理含油污水最有前景的方法之一,特别是对于油滴尺寸大于20μm的油/水(O/W)乳液分离。

陶瓷膜改性目的

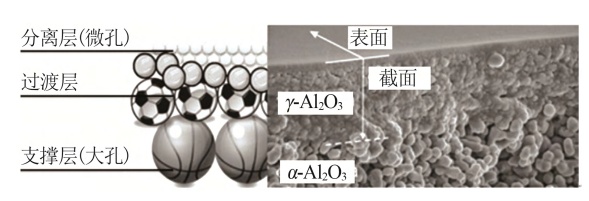

陶瓷膜主要是由金属氧化物通过高温烧结而成,具高机械强度、化学和热稳定性及表面丰富的羟基,特别适用于含油污水处理。对于含油污水的处理,大的油滴可能积聚在膜表面形成滤饼层,而小油滴会堵塞膜孔径,所以,在含油污水分离过程中出现膜污染是不可避免的现象。因此,为控制膜污染,需要定期反复的冲洗去除污染物,当膜的性能下降50%-60%时,就需要进行化学清洗以去除不可逆的污垢并恢复膜的性能。然而,在如此频繁的化学清洗后膜的使用寿命也会随之降低,最终必然躲不了被替换的命运,进而导致污水处理成本增加。

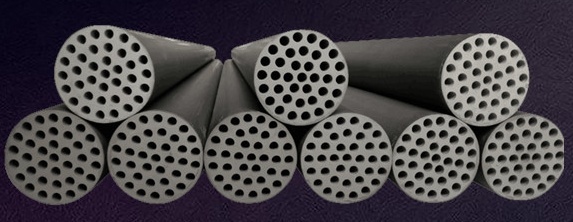

陶瓷膜结构示意图

传统的陶瓷膜对含油废水有明显的分离效果,但也有自身难以克服的缺点,如平均孔径大、过滤精度不高、易污染等,不能连续高效过滤离子和小分子污染物。为解决膜污染问题,常用的策略是通过改变膜的表面物理化学性质构建抗污染膜表面,来减轻油滴和膜表面之间的相互作用。简单来讲,就是针对传统陶瓷膜遇到的一些问题对陶瓷膜进行了功能化改性,从而来增强过滤精度,提高过滤效果,增长使用寿命。

陶瓷膜的改性方法

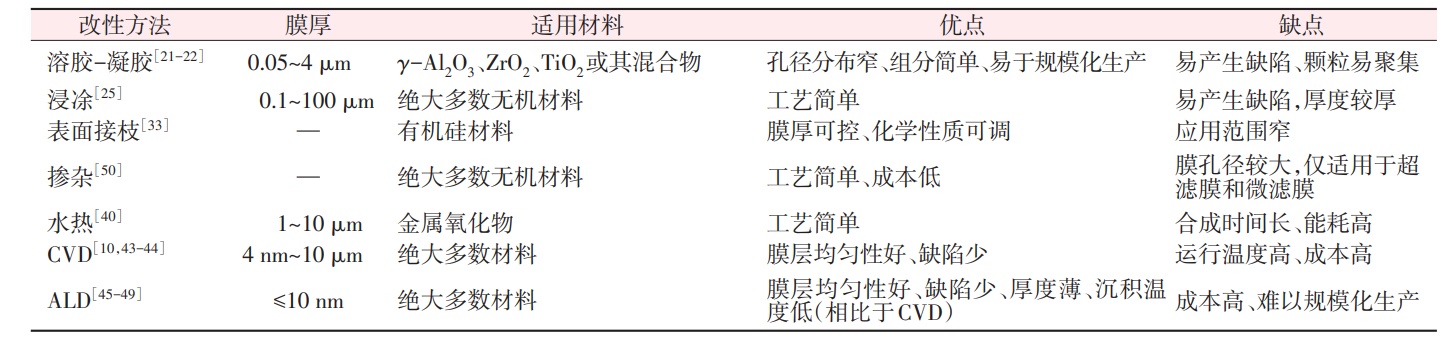

目前陶瓷膜的改性方法包括溶胶-凝胶法、浸凃法、表面接枝法、掺杂法、水热法等传统方法与化学气相沉积法(CVD)和原子层沉积法(ALD)等新型方法。

■ 传统改性方法

1、溶胶-凝胶法

溶胶-凝胶法适用于多种基材,已经广泛用于工业陶瓷膜的生产和改性,用该法对陶瓷膜进行改性的目的就是缩小膜孔径。溶胶-凝胶法主要分为两种:分子单元聚合法(PMU)和胶体溶液去稳定化法(DCS)。

分子单元聚合法(PMU):PMU过程由醇盐的水解和缩聚控制,随后在大气环境中老化和干燥。

胶体溶液去稳定化法(DCS):DCS工艺使用无机盐或水合金属氧化物与电解质的溶胶去稳定化获得凝胶,前体溶胶可以通过浸涂或旋涂沉积在膜载体上,或者浇铸到具有所需形状的载体上以获得膜层。

两种方法相比,由于DCS路线中溶胶阶段易发生颗粒聚集,PMU更适合陶瓷膜改性。

2、浸凃法

浸涂技术适用于亚微米粉末悬浮液或溶胶,具有灵活、易操作的优点,也常用于陶瓷膜的改性。首先将干燥的基底浸入陶瓷粉末悬浮液或溶胶中,然后将其取出,由于毛细作用而吸附一层悬浮液或溶胶,与大气接触后迅速干燥,并进行煅烧,浸涂工艺的涂层厚度在100 nm~100 μm。

3、表面接枝法

表面接枝是通过化学反应将聚合物链结合到固体表面,在聚合物和表面之间形成强共价键,因此,接枝层具有长期的化学稳定性。用于接枝的前驱体主要是聚合物,根据接枝聚合物的种类,膜的特性可以从超亲水变为超疏水,拓宽膜的应用范围。

4、掺杂法

掺杂法改性陶瓷膜主要是纳米粒子与膜前驱体物理混合,然后通过固态反应烧结。例如二氧化钛(TiO2)、二氧化硅(SiO2)、沸石和碳纳米管等,掺杂后丰富陶瓷膜的表面功能。

5、水热法

水热法具有成本低、设备简单和产量高等优点。首先将载体浸入含有前驱体混合物的溶液中,然后将高压釜置于烘箱中进行水热处理,之后分别进行清洗、干燥和煅烧。SURESH 等通过水热法制备了TiO2和γ-Al2O3复合膜,由于表面亲水性的增强,表现出较高的渗透通量和油截留率。

■ 新型改性方法

1、CVD法

CVD方法比传统的溶胶-凝胶和浸涂方法操作更简便,因为不需要重复涂覆过程。利用CVD方法,可以优化孔结构和孔径以提高陶瓷膜的选择性。目前,大多数关于CVD工艺改性陶瓷膜的研究都集中在控制膜孔径用于气体分离领域。部分文献中也报道了应用CVD来改性水处理膜,特别是用于O/W分离的高性能陶瓷膜,SiC和碳纳米管已经被研究用作CVD改性陶瓷膜的涂层,以增加油排斥能力、改善膜的抗污染性。

2、ALD法

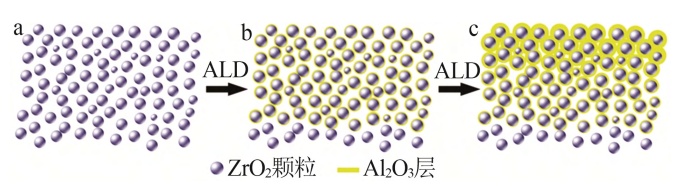

ALD是一种薄膜沉积的新技术,其适用于比CVD更低的温度(从室温到300 ℃)下在复杂的三维载体上沉积均匀的薄膜。这种方法最初是在半导体工业中为半导体器件的小型化而开发的,然后被用于膜改性。ALD法可以精确地控制薄膜的厚度,根据所需的薄膜厚度,该反应可以基于生长周期在衬底表面上重复进行。

ALD烧结纳米颗粒陶瓷膜的孔径示意图

a—ALD涂层之前的原始膜的横截面结构;b、c—随着ALD循环次数的增加受到薄Al2O3层影响的ALD涂层

在选择陶瓷膜的改性方法上。首先,基于陶瓷膜渗透通量和选择性之间的“Trade-off”效应,改性层厚度应该是评价改性方法的重要标准。与浸涂法相比,溶胶-凝胶涂层可制备更薄的层(50 nm~4 μm);与传统的陶瓷膜改性方法相比,CVD和ALD可以在基底上获得相对较薄的薄膜,特别是ALD可以实现原子层厚度的薄层,具有在纳米尺寸控制膜孔径的潜力。

其次,陶瓷膜的抗污染能力取决于涂层材料的物理化学性质,如亲水性和等电点(IEP)等特性。溶胶-凝胶法用于涂覆一些常见的金属氧化物,如γ-Al2O3、ZrO2、TiO2或其混合物。CVD和 ALD已经广泛用于沉积无机和有机薄膜,因此被认为是比传统的溶胶-凝法胶和浸涂法更有效的陶瓷膜改性方法。

最后,成本是决定陶瓷膜能否商业化应用的关键因素。溶胶-凝胶法和浸涂法是商用陶瓷膜的成熟技术,然而在选择层中易形成缺陷,会影响膜性能;掺杂法是改性陶瓷膜通用且经济的方法,但仅适用于微滤膜和超滤膜;CVD和ALD的规模效应和高成本目前限制了其在膜领域的广泛应用。

陶瓷膜改性方法对比

可以看出,溶胶-凝胶和浸涂是陶瓷膜改性最常用的方法,CVD、ALD等新型改性方面在控制陶瓷膜的层厚度和孔径分布方面显示出巨大的潜力和优势。

改性陶瓷膜处理含油废水的性能

陶瓷膜根据抗污机理分为主动型和被动型。主动型抗污染陶瓷膜可以通过膜表面涂覆亲水层或带电层来减少污染,而被动型抗污染陶瓷膜通常需要化学物质(如 H2O2)或外部能量(如电、紫外线)的帮助来抵抗污染。

TiO2、ZrO2和Fe2O3改性的主动型抗污染陶瓷膜显示出较低的结垢性,这些金属氧化物既能改善表面亲水性,又能产生较低负电荷的表面,因此油滴被排斥出膜表面。GO改性陶瓷膜可以同时提高渗透通量、油截留率和耐污染性,使其成为具有膜亲水表面改性的研究热点。被动型抗污陶瓷膜,例如光催化、带电膜,通过自由基或原位产生的超声波的电荷转化或降解,可以防止油滴沉积在这些膜表面上,此外,其在陶瓷膜改性中展现了独特的优势,但使用寿命短、成本昂贵,难以大规模使用。

小结

陶瓷膜具有除油效率高、设计紧凑、占地面积小等优点,在含油废水处理中具有广阔的应用前景。目前全球陶瓷膜产量保持稳定增势,平均增速为10%左右,2021年全球陶瓷膜产量约为92万m2,其中国内陶瓷膜2021年产能约为17.46万m2,同比增长13.6%。

根据中国膜工业协会统计结果显示,国内陶瓷膜产业形成了以“久吾高科”为龙头的产业集群,在陶瓷膜材料、元件、装备及应用等方向的研发和生产快速发展,但主要仍然以传统溶胶-凝胶或水热法制备工艺为主,在陶瓷膜新工艺产业化应用方面滞后于国外知名膜企业,如美国Pall公司等。而国内低端陶瓷膜市场逐渐趋于饱和,必须加速高端抗污染陶瓷膜的研发生产,才能满足更复杂的含油污水处理。因此,高端陶瓷膜的研发及生产也是未来陶瓷膜行业发展的重点。

参考来源:

李阳等:抗污染陶瓷膜改性及其在处理含油污水中的应用

张诗洋等:陶瓷膜在废水处理领域中的研究进展

(中国粉体网编辑整理/空青)

注:图片非商业用途,存在侵权告知删除