中国粉体网讯 在半导体行业中,设备投资占半导体产业资本支出的60%-70%,而设备总支出中资产占比最高的要数晶圆制造,而光刻、等离子刻蚀、薄膜沉积设备作为晶圆制造中最重要的制造环节,是推动半导体行业技术创新进步的引擎。

在刻蚀机中,刻蚀腔体采用的核心部件是影响机器先进程度的关键要素。半导体刻蚀过程中,利用高能、活性的等离子混合气体通过连续的物理、化学作用,会对刻蚀设备的腔体部件造成腐蚀,影响刻蚀机设备部件的使用寿命;另一方面,由于部件的腐蚀过程中,形成副产物,当这种副产物没有及时排除腔体或者形成难挥发的副产物,就会在硅片上形成颗粒杂质,降低了设备的可靠性,进而影响晶圆硅材料的纯度和刻蚀的晶体管形貌和进度。

那么,什么样的材料适合做耐刻蚀机腔体?

随着半导体晶体管尺寸急剧减少和卤素类等离子体能量增高,要求等离子刻蚀机的刻蚀腔体在晶圆刻蚀的时候需要保持越来越高的洁净度;此外,为了增加刻蚀机腔体寿命和可靠性,半导体设备加工中与等离子体接触的部件需要有较好的耐等离子体刻蚀性能;最后,由于刻蚀腔体内表面部件形状复杂、孔槽类特征众多且尺寸大,在刻蚀机制造的时候必须多次安装刻蚀腔体内表面部件,这就要求刻蚀腔体内表面部件材料机械强度好,不容易机械损坏。

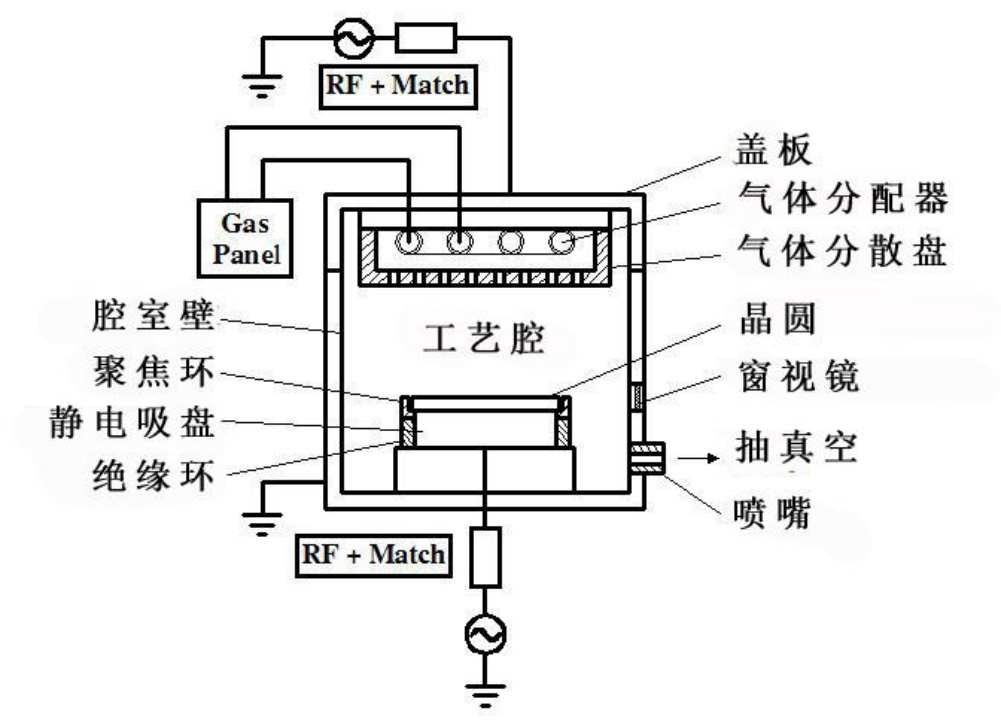

相对于有机和金属材料,陶瓷材料一般都具有较好的耐物理和化学腐蚀性能以及耐高温特性,因此在半导体工业中,多种陶瓷材料已成为半导体设备核心部件制造材料,如SiC、AlN、Al2O3和Y2O3等,离子刻蚀设备应用陶瓷材料的部件主要有视窗镜、静电卡盘、聚焦环等。

等离子体刻蚀设备的结构示意图

耐等离子体刻蚀陶瓷材料

石英玻璃

石英是一种物理化学性质稳定的无机非金属材料,晶体结构属三方晶系,其主要成分是SiO2,具有一定的耐化学腐蚀性,作为刻蚀机设备的部件材料,其主要成分元素与Si片相同,不会对晶圆产生其他污染。但长期在高能等离子环境中,易与Si反应,会导致部件变得模糊。

碳化硅

碳化硅是一种化学性质稳定、导热系数高、热膨胀系数小、耐磨性能优异的无机非金属材料。SiC作为刻蚀机腔体材料,相较于石英,其材料本身产生的杂质污染较少,因其优异的导热率以及与Si片较匹配的电导率被用于聚焦环材料,而且SiC具有更加优异的耐等离子刻蚀性能,是极好的备选材料。

阳极氧化铝及高纯Al2O3材料

早期等离子刻蚀防护技术是在铝基材上沉积一层致密的硬质阳极保护层,但由于合金中的杂质会发生偏析,表面的阳极氧化铝层易产生微裂纹,在刻蚀中出现剥落现象。随着涂层技术的发展,高纯Al2O3涂层逐渐用于刻蚀机工艺腔和腔体内部件的防护,但由于Al2O3涂层与衬底热膨胀系数不匹配,导致开裂,影响涂层的耐刻蚀性能。

与Al2O3涂层相比,致密的高纯Al2O3块体陶瓷具有更好的耐等离子体刻蚀性能,其作为耐等离子刻蚀腔体材料具有以下特点:

●生产设备简单,自动化程度较高,生产工艺成本较低。

●由于卤素气体通常被用作高速刻蚀Si晶片使用,Al易于卤素F等反应生成易挥发的Al-F副产物而污染晶片。

●金属相杂质的添加,使其硬度和抗弯强度明显下降。

●高温下,纳米晶粒易长大,并伴随热导率下降。

●在梯度涂层中,加重了分层效应。

●不能满足300mm以上刻蚀设备的要求。

氧化钇(Y2O3)

Y2O3是立方晶系,是一种透明陶瓷,在宽广的波长(0.3-0.8μm)范围内,特别是在红外区中具有很高的透光率,可以作为等离子体刻蚀设备的窗视镜材料。虽然Y2O3有极好的耐等离子体刻蚀性能,但由于较差的压实性和烧结能力,机械强度低,加工难度大,其实用性受到限制。与Al2O3相比具有如下优势与不足:

●由于AlF3的消除,Y2O3造成的表面颗粒和缺陷污染减少。

●材料中的过渡金属含量低,降低了金属污染的风险。

●Y2O3具有更加优异的介电性能,并且越厚的Y2O3陶瓷涂层,其抵抗介质击穿能力越强。

●作为耐等离子腔体材料,在等离子体中腐蚀速率较低。

●使用成本低,但制备成本较高。

●热膨胀系数较Al2O3大,在腐蚀的过程中,在晶界边界的残余应力易发生膨胀,因此内部较易产生气孔和微裂纹。

单晶YAG以及Al2O3-YAG共晶复合材料

单纯用Y2O3来制备半导体生产中的耐腐蚀器件,生产成本高,对于,有学者制备出YAG。YAG简称钇铝石榴石,具有立方晶体结构、无双折射效应、高温蠕变小,具有优异的光学及电学性能,被广泛地应用于激光器基质材料、高温可见光窗口、等离子体腔室材料以及红外窗口材料等。

YAG作为一种重要的耐热和耐等离子体冲击材料,相较于Y2O3陶瓷,具有以下一些特点:

●使用寿命长,制备工艺更为简单,使用成本相对较低。

●更优异的机械性能。

●熔点低,易加工等。

Al2O3-YAG复合陶瓷,是由Al2O3与Y2O3纳米粉末按照一定的配比,经过球磨混合、干燥、成型、烧结等工艺制备而来。在耐等离子刻蚀腔体壁材方面,相较其他耐蚀腔体材料具有如下优点:

●优异的机械性能。

●高热导率、高温抗蠕变性能优异。

●生产成本相对较低。

●耐等离子刻蚀性好。

氮化硅(Si3N4)

Si3N4作为一种共价键化合物,其热膨胀系数低、导热率高、抗化学腐蚀、耐热冲击性极佳。经过热压烧结的Si3N4,其硬度极高,且极耐高温,它的强度一直维持在1200℃高温下而不下降,受热后不会熔成融体,到1900℃才会分解。

热压烧结的氮化硅加热到1000℃后投入冷水中也不会破裂。但是它作为一种等离子刻蚀腔体材料,仍存在以下不足:

●机械加工成本高,已超过产品总成本的一半。

●机械加工对材料表面损伤,由此对材料的强度产生不利。

●为了避免机械加工对材料性能的消极影响,制造加工通常采用过分保守的加工条件,大大地延长了加工时间,生产效率降低。

●作为一种非氧化物陶瓷材料,大尺寸烧结体难以制备,其制备成本高。

氮化铝(AlN)

AlN作为共价键化合物,具有六方铅锌矿结构,是高温结构陶瓷的重要材料。由于AlN陶瓷的高热导率,低介电常数,与单晶硅相匹配的热膨胀系数,以及良好的电绝缘性,是成为静电吸盘介电层和硅片支撑用托盘的理想材料。

高纯氮化铝作为刻蚀机的耐等离子刻蚀材料主要有以下优点:

(1)高热导率,易散热;

(2)电绝缘性好;

(3)热膨胀系数与单晶硅相似,硅片在刻蚀过程不会因受热膨胀破裂;

(4)机械强度高,易加工制造;

(5)介电常数和介电损耗适中;

(6)耐高温性能和耐等离子刻蚀性能好。

小结

目前晶圆尺寸不断增大以及特征尺寸不断缩小的发展现状,对刻蚀设备的腔室材料要求也会越来越高。未来刻蚀设备腔体材料的发展方向:

( 1) 为了刻蚀设备腔体高洁净的要求,能够制备出大尺寸的陶瓷烧结体材料至关重要。

( 2) 作为耐等离子刻蚀腔体材料,材料的研究方向朝着稀土氧化物的复合材料发展。如 Y2O3、Er2O3等。

参考来源:

谭毅成等:耐等离子刻蚀陶瓷的研究现状(2018)

谭毅成:耐等离子体刻蚀钇基复合陶瓷的制备及其性能研究(2021)

朱祖云:等离子体环境下陶瓷材料损伤行为研究

(中国粉体网编辑整理/空青)

注:图片非商业用途,存在侵权告知删除