中国粉体网讯 锂离子电池正极浆料的制作是电池制造过程中的第一道工序,是电芯生产制造工艺的基础,是决定电极片能够达到电芯设计要求的重要工艺之一。

原材料特性对正极浆料稳定性的影响

浆料本身是一种高粘稠的固液两相悬浮体系,要评估这个体系的稳定性,首先就要针对其组成成分及其功能特性进行研究。锂电行业大多使用的是油性浆料,是将活性物质、粘结剂、导电剂、溶剂等按照一定的配比与顺序进行搅拌、捏合、分散后形成的混合物。

活性物质

作为正极浆料中的主要电化学活性成分,活性物质决定了电池的电压,能量密度等基本性能,是浆料体系的核心灵魂。活性物质的粒度分布、比表面积、pH值或残碱值等性质都会影响浆料的稳定性。

粒度分布:活性物质的颗粒大小与粒径分布是浆料制程工艺中的重要因素,活性物质颗粒越小,则连续相粘度越大,由重力引起的浆料分层现象越弱,悬浮体系的稳定性越好。但当颗粒的粒径缩小到某一微小尺寸时,粒子之间的结合力成为主要作用,颗粒之间会发生团聚现象,不利于体系的稳定。所以,在浆料的分散中,颗粒粒径并非越细越好,而是要使其分布于一个较窄的尺寸范围,达到吸力与斥力的相互平衡,从而保证浆料体系的稳定。

比表面积:是影响电芯性能的重要因素,比表面积越大电芯电化学性能越好,直接体现为电池的内阻更低,容量更易发挥,循环性能和倍率性能更好。但是,过大的比表面积使得样品在浆料中的附着力增强,不利于颗粒间的分散。

pH值或残碱值:pH值本身不会影响浆料的稳定性,但碱性的环境对粘结剂的影响较大,会导致粘结剂自身结构的变化。尤其是正极三元材料因为其合成工艺中锂盐过量,多余的锂盐在高温煅烧后生成锂(Li)的氧化物,与空气中的水(H2O)和二氧化碳(CO2)反应再次生成氢氧化锂(LiOH)和碳酸锂(Li2CO3),残留在材料表面,会让材料的pH值变得更高。

粘结剂

粘结剂在浆料中的主要作用是粘结活性物质、导电剂和集流体,增强电极活性材料与导电剂和集流体之间的电子接触,为浆料体系提供一个稳定的支撑作用。现在锂电行业中普遍采用聚偏氟乙烯(PVDF)作为粘结剂,因为PVDF具有良好的加工性能,热稳定性能(长期使用温度-40~150℃),对电解液的适配性和稳定性也很强。粘结剂在溶于氮甲基吡咯烷酮(NMP)后通过机械搅拌包裹在活性物质周围,以氢键力和范德华力等进行粘结,影响粘结剂粘结强度的因素主要有分子间的极性、分子量、溶剂的含量等。

导电剂

导电剂在正极浆料中的主要作用是降低电池内阻,提高容量挥发,一般选用导电碳粉与CNT浆料作为主要的导电剂。因为其粒度较低(易形成1~5mm聚团),比表面积较大(60m2/g左右),在浆料中难以分散均匀,所以对搅拌工艺的要求很高。

分散剂

分散剂在正极浆料中的主要作用是溶解粘结剂,给活性物质提供一个良好的载体让其分散得更均匀,在涂布阶段要求分散剂对金属基材有良好的润湿性和流动性,烘烤时还要有良好的挥发性能。对比于其他分散剂如H2O、NMP、DMAC(二甲基乙酰胺)、DMF(二甲基甲酰胺)等,因NMP具有溶解度高、粘度低、挥发度低、稳定性好、易回收等优点,所以行业内一般采用的都是NMP—PVDF体系。NMP占比多,浆料的粘度就小,粉料易沉淀,涂布时不好控制面密度;反之,NMP占比少,则浆料粘度大,粉料不好分散,浆料流动性低。所以NMP的加入量并没有严格的控制要求,最关键的是要保证能均匀涂覆。

水分

水分作为油性浆料中的一种杂质存在,主要是由浆料中的原材料或搅拌时带入,其含量的增加会影响浆料的粘度,破坏溶剂的均匀性,导致正极颗粒聚结成团,极片烘干后放置时也会出现脱皮掉料现象,所以无论是原材料还是搅拌时都需要控制水分的引入。

正极浆料的制备方法

湿法工艺

以双行星搅拌机作为正极制浆设备。首先,制备聚偏氟乙稀(PVDF)胶液。使用普通的搅拌罐先打入一定量的溶剂NMP(N-甲基吡咯烷酮),将粘结剂PVDF粉体按照设计的固含量加入其中,搅拌4~6 h后得到PVDF胶液。PVDF胶液为外观无色透明、具有一定粘度的液体,固含量根据需要可控制在5%~10%之间。制备好的胶液一般需要抽真空处理,并静置12 h以上,目的是消除搅拌过程中产生的气泡。然后经密封管道通过计量泵输送一定量至浆料制备搅拌机中,加入导电剂SP,同时启动搅拌机公转(麻花桨)和自转(分散盘),公转转速设定为(25±5)r/min,自转转速设定为(500±50)r/min,并辅助NMP喷淋,使密度极轻的SP能够充分混合进入PVDF胶液中,搅拌时间为1 h。

其次,添加正极主材。为保证主材与胶液能够有效充分地分散,一般会分步添加,即先加入50%主材(如NCM或LFP等),设定(30±5)r/min公转转速和(300±50)r/min自转转速,搅拌5 min后,再加入剩余的50%主材,辅助适当的NMP喷淋,保持上述参数搅拌1.5 h以上。过程中根据需要,对搅拌桨进行刮桨处理,防止粘附在搅拌桨上的粉体因固液界面润湿角过大,导致无法被充分浸润。

最后,将剩余的NMP溶剂全部喷淋加入搅拌机,提高搅拌转速,自转转速为(35±5)r/min,公转转速为(800±50)r/min,搅拌10~30 min后再将公转转速提高到(1300±50)r/min并搅拌1.5 h,完成浆料制备。制备好的浆料在使用前需要转入中转罐进行抽真空消泡处理。

半干法工艺

半干法工艺又称“捏合”工艺,以双行星搅拌机作为制浆设备。捏合是指机械搅拌使黏性及塑性物料均匀混合的过程,包括物料的分散和混合两个过程。此工艺与湿法一样,也需要先制备PVDF胶液,且胶液制备方法相同。主要区别在于浆料制备过程。

首先向双行星搅拌机中加入全部正极主材(如NCM或LFP等)和导电剂SP,仅打开设备公转,设定转速为(25±5)r/min,将粉体搅拌30 min。

其次,根据主材的润湿效果,设计相应的捏合固含量,控制在68%~72%。依据设计的捏合固含量,加入一定量的PVDF胶液和适量溶剂。考虑设备能力,防止设备高负荷运行损坏设备,可适当考虑先进行一步预捏合,即设定麻花桨反转,转速为(10±2)r/min,时间为15 min。待设备适应罐体内的粉体和胶液搅拌状态后,转入本工艺方法最关键的步骤——捏合,设定公转转速为(25±5)r/min,捏合时间为1 h。此时浆料呈现出糊状的高粘度无流动性状态。再加入剩余的胶液和适量NMP溶剂,启动搅拌机分散,设定转速为(1200±50)r/min,公转速度保持不变,搅拌运行1 h。

最后,根据浆料配方设计的固含量,加入剩余的NMP溶剂,进一步提高分散转速至(1350±50)r/min,保持公转转速不变,继续搅拌1 h,完成浆料制备。将浆料转移至中转罐中抽真空消泡处理,真空度不超过-85 kPa。

干法工艺

此方法相比于湿法工艺或半干法工艺,制浆过程进一步简化,工艺时间进一步缩短。干法工艺省略了胶液制备的过程,采用纯干混预搅拌的方法进行制浆前粉体混合。同样是采用双行星搅拌机作为制浆设备。

首先,向搅拌机内依次加入50%正极主材(如NCM或LFP等)、导电剂SP、粘结剂PVDF、50%正极主材。加料过程中保持公转转速(5±1)r/min运行,加料完成后,开始干混预搅拌,公转设定反转转速(7±1)r/min运行,自转分散暂不启动,5 min后转入正常干混搅拌,设定公转转速(13±1)r/min,自转转速(400±2)r/min,搅拌0.5 h。需要确保干混能够充分混匀正极主材、导电剂SP和粘结剂PVDF粉体,避免下一步加入溶剂后无法得到最终稳定的浆料。

其次,对分散均匀的粉体进行NMP溶剂喷淋,第一步加NMP溶剂,可根据设备能力并参照半干法捏合步骤的效果,设计合适的固含量,一般同样控制在70%左右。进入粉料的润湿步骤,主要以公转搅拌为主,设定公转转速为(15±5)r/min,辅以(150±2)r/min的自转,搅拌1.5 h。此时浆料呈现一种较高粘度的稠状液态,加入剩余的NMP溶剂,稀释并搅拌10~15 min,公转速度不变,自转转速提高到(500±5)r/min。如有必要,可在本步骤NMP喷淋前添加导电胶液碳纳米管(CNTs)。

最后,进入高速分散降粘步骤。保持公转转速(15±5)r/min不变,提高自转分散转速至(1200±50)r/min,搅拌2 h后,降速慢搅(公转转速(10±1)r/min,自转转速(200±5)r/min)进行降温,完成浆料制备。

溶剂浸润工艺

融合干法与湿法工艺,采用“湿法不制胶”的方式进行浆料制备。无论是从工艺简化还是工艺时间角度考虑,均具有明显的优势。重点需要考虑最终浆料的稳定性。

首先,双行星搅拌机中按照固含量为70%依次加入一定量的NMP溶剂、50%正极主材(如NCM或LFP)、导电剂SP、50%正极主材。如有必要,可添加导电胶液CNTs。加料过程中保持公转转速(5±2)r/min运行,加料完成后,公转转速逐步提升至(15±2)r/min,进行5 min预搅拌。

其次,直接进入高速分散步骤,公转转速为(25±5)r/min,分散转速为(1350±50)r/min,搅拌1.5 h,保持真空度不超过-80 kPa。最后,投入PVDF粉体,喷淋加入剩余的NMP溶剂,如有必要可加入导电胶液CNTs。保持公转转速不变,先采用900 r/min的自转转速进行搅拌,时间为5~10 min,完成后进入第二步高速分散,自转转速提至(1350±50)r/min,分散2 h后完成浆料制备。

双螺杆制浆工艺

此工艺与前述所有方法最大的差异在于设备的不同,此工艺采用双螺杆匹配高速分散机进行浆料制备。双螺杆设备需要配备能够较准确控制粉体和液体流速的自动加料系统。一般情况下,为保证浆料的稳定性,会考虑先将导电剂SP制备成导电胶液,为保证导电胶液流入双螺杆的流速控制更准确,导电胶液的粘度一般控制在2000~10000 mPa·s。

其次,设定好导电胶液、溶剂NMP和正极主材(如NCM或LFP)进入双螺杆的流速,流速的设定需要考虑双螺杆对粉体的预混时间、浆料配比、双螺杆预混后的粘度要求以及设备能力。双螺杆出料一般根据浆料细度评估预混效果。此时的浆料粘度超20000 mPa·s,需要通过隔膜泵进行输送。

最后,双螺杆预混出来的浆料还需要进行进一步的高速分散来降粘和降细度,最终满足使用要求。

先导智能双螺杆连续制浆系统

使用双螺杆的优势很明显,可以做到连续出料,并且浆料的周转时间保持一致,从而可以保证涂布过程不会出现因浆料的批次差异导致面密度波动的异常。双螺杆的弊端也很突出:双螺杆的结构设计致使其在使用过程中不可避免地会出现较严重的磨损情况,从而影响最终电芯的性能发挥,如较大的自放电不良;其结构设计也直接导致设备清洁、保养变得较为困难。

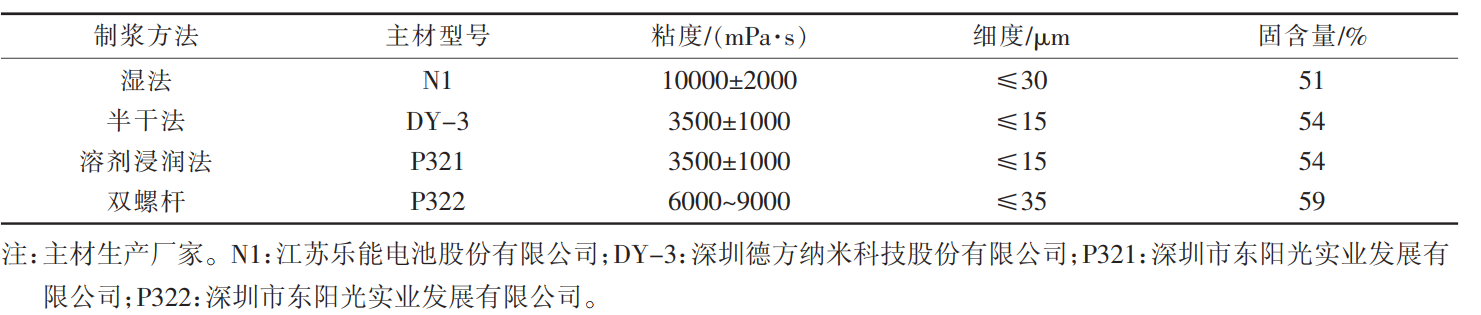

不同制浆方法所得三元正极浆料的特性

不同制浆方法所得磷酸铁锂正极浆料的特性

浆料成品性质及对浆料稳定性的影响

一罐搅拌好的浆料需要将颗粒打得足够细,这些细小的颗粒还要能均匀的分散,均匀分散后还得有一定的流动性,而这些因素最后都会影响到浆料的稳定性。

固含量

浆料固含量的测定采用干燥失重法原理,通过加热使浆料中的NMP和水分挥发,剩余的物质质量与加热前浆料质量的比值即为固含量。通常来说浆料的固含量越高越好,因为固含量与极片的活性物质密度和面密度是呈正相关的,而且高固含量浆料的颗粒间流动性更低,浆料整体稳定性也会更好,涂布的效率更高。但过高的固含量会容易造成其他的问题,首先是对搅拌设备的磨损会更大,其次高固含量的浆料粘度高,流动性低,涂布的难度会很大,所以按现在的工艺条件而言,浆料的固含量控制在65%~80%之间会比较合适。

粘度

浆料粘度的测定采用旋转粘度计对浆料进行测试。浆料粘度本身不会影响电芯的性能,但粘度对浆料的稳定性和后续的涂布工艺有很大影响。浆料粘度高时,颗粒不易沉降,浆料的稳定性和均匀性都会相对较好,但过高的粘度又会导致浆料的流动性差,影响涂布效果。当然粘度过低也是不行的,粘度过低时易造成浆料稳定性差,颗粒团聚,涂布时不易烘干,还会出现涂层龟裂,面密度不一致等问题。所以,浆料的粘度是需要根据材料的特性及涂布机的性能进行相应的调整,现在浆料粘度一般控制在4000~8000mPa·s之间,未来随着加工工艺的提升浆料的粘度应该可以做到更高。

粒度

浆料粒度的测量一般采用刮板法和激光粒度法进行测试,刮板法需要手动操作,人为误差影响较大,而激光粒度法比较准确,但它需要用溶剂如NMP进行分散,实际上改变了浆料本身的状态,所以2种方法各有利弊。一般而言,浆料分散得越好,浆料粒径越小。而粒径过大,则会影响到浆料的稳定性,出现沉降、浆料一致性不良等问题。在后续的涂布过程中也容易出现堵料、极片干燥后麻点等情况,而这些极片的质量问题则会对后续的电芯的循环性能、倍率性能和安全性能造成等造成影响。

多重光散射仪在浆料稳定性表征上的运用

行业内能表征浆料稳定性的方法有很多,有通过浆料的沉降程度进行判别的,有通过浆料体积电阻率变化进行识别的,还有通过浆料不同部位质量差异比较其稳定性的,但比较通用的方法是利用多重光散射仪对浆料的稳定性进行表征。

多重光散射仪是采用近红外光源对浆料体系进行扫描,光源在照射到浆料中的固体颗粒后发生多重散射,随着颗粒的沉降或粒径的变化,光源探测器接收到背散射光强度也相应变化。相对于其他方法来说,多重光散射法最大的优点是:其一,无需改变浆料的状态,可以对体积比小于95%的高浓度浆料进行直接检测;其二,可以量化研究体系不稳定机理。

提高电极浆料性能的策略

由于范德华力或静电吸引力以及重力作用的存在,浆料中的颗粒很可能会发生团聚或沉降。这大大影响了浆料组分的分散均匀性和浆料整体的抗沉降稳定性。在水系浆料中更容易存在相对较强的氢键和静电力,这为颗粒的团聚提供了有力的条件。因此,水系浆料通常需要添加分散剂,以提供静电屏蔽的方式来防止颗粒的团聚,使导电剂和活性物质分散得更均匀。

此外,还可通过添加表面活性剂,以改变团簇内部的作用力来改变接触角方式,提高水系浆料的均匀性。但表面活性剂可能在浆料干燥之后仍然存在于电极颗粒的表面,这不利于电极的电导性。故应选择在干燥过程中容易挥发的表面活性剂。在油系浆料中,可以通过黏结剂的分子量和颗粒-黏结剂相互作用的强度,使得黏结剂的垂悬端相互缠绕成网络,形成桥连絮凝。这些跨越体积的网络有利于提高浆料的抗沉降性。而在水系浆料中则要避免形成这种聚合物网络结构。

所制备浆料的性能还与其投料顺序有重要关系。对于粉体颗粒的投放,多步添加制备的浆料中组分的分散比一次性添加制备的浆料中组分的分散更均匀。在水系浆料中最常用的黏结剂为CMC和SBR,这两种黏结剂的分散能力存在着较大的差别。因此,黏结剂的混合顺序对于水系浆料的影响十分明显。CMC的分散能力高于SBR的分散能力。但对于磷酸铁锂,SBR的吸附竞争力远高于CMC。因此,制备磷酸铁锂浆料时应该先放CMC后放SBR。

最后,其他一些因素也会影响锂离子电池浆料的性能,如pH值、温度。此时,应该考虑浆料中的AM的种类、导电剂的大小、黏结剂的分子结构来综合进行选择,以便制备出性能优良的浆料。

参考来源:

孙晓辉等,浅谈锂离子电池正极浆料的制备方法及其特性,杭州南都动力科技有限公司

何雪明等,锂离子电池正极浆料制程工艺与稳定性表征探讨,东莞维科电池有限公司

欧阳丽霞等,锂离子电池浆料的制备技术及其影响因素,有研科技集团有限公司国家动力电池创新中心

(中国粉体网编辑整理/平安)

注:图片非商业用途,存在侵权告知删除!