中国粉体网讯 随着战略性新兴产业的快速发展,高纯石英成为电子信息产业、智能制造装备产业、太阳能产业、高效节能产业等诸多尖端领域的关键性基础原料之一。

长期以来我国高纯石英高端产品被美国、德国等垄断,致使高纯石英制品产业链上下游多个环节存在国产化率较低的问题,在高端高纯石英领域,形势则更为严峻。由于国外对高纯石英生产技术的封锁,加快推进我国高纯石英砂制备关键技术的自主化和国产化迫在眉睫。

高纯石英杂质特征

高纯石英质量与原料中杂质元素的含量高低并不是简单的对应关系,而是与原料工艺矿物学特征所决定的杂质可选性密切相关。不同类型石英矿的矿物学特征存在明显差异,详细分析石英原料矿物学特征,是确定石英原矿性质、选矿提纯工艺方案和产品方向的基础。

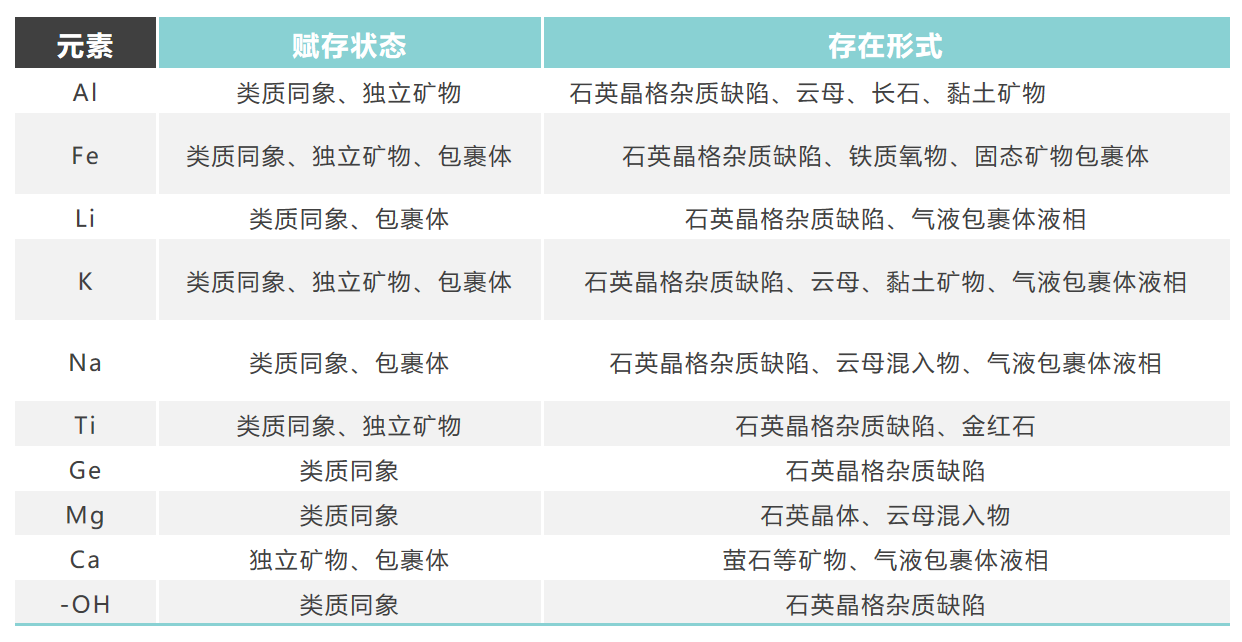

石英中杂质赋存状态

来源:魏奎先等.高纯石英制备技术研究进展

石英中的杂质矿物主要包裹在石英砂颗粒表面或填充在缝隙中,如云母、长石等,这类矿物易去除,将其单体解离开,通过选矿技术即可去除。硅质原料在结晶时,由于成矿时的各种因素,导致结晶时产生空穴,构造发生缺陷,他类矿物的溶液注入其中,生长过程中被石英包围形成了包裹体,气-液包裹体主要是由H2O、CO2、CH4三种体系组成。

石英中晶体结构杂质分为晶格杂质和非晶格杂质。晶格杂质主要以他类原子以类

质同象的方式取代硅氧四面体中的硅原子,主要杂质元素有Al3+、Ti4+、Ge4+等。其中,微量元素替代石英中的硅原子主要有三种方式:(1)等价替代,如Ti4+、Ge4+替代Si4+;(2)离子团替代,如Al3+与P5+或Al3+与Na+替代Si4+;(3)电荷补偿替代,如Al3+、Fe3+所形成的[AlO4/M+]0或[FeO4/M+]0结构中心。由于Al3+和Si4+半径相近,Al3+替代硅原子最为常见,Al3+替代Si4+后为了达到电荷平衡,首先由正一价碱金属离子(如Li+、Na+、K+)以及H+来补偿,如果碱金属离子不足,有时用正二价的Ca2+、Mg2+离子及部分过渡金属离子来补偿,从而碱金属离子(如Li+、Na+、K+)以及H+等可作为电荷补偿离子进入石英晶格而赋存于石英晶格间隙中,因此可以通过石英中Al的含量判断石英原料的质量。

高纯石英的提纯工艺

高纯石英的提纯工艺是首先将脉石英或石英岩破磨到所需要的粒度并脱除部分的杂质,再通过物理和化学方式分离或者溶解杂质。整个提纯过程可以简单概括为预处理、物理处理和化学处理三个过程,具体为采用破碎、磨矿、筛分、磁选、酸洗、氯化焙烧等多种选矿方法。

粉碎-分级预处理

高纯石英加工过程中粉碎-分级预处理,一是使石英与脉石矿物有效单体解离和流体包裹体释放,二是为后续石英提纯加工提供合适粒度范围的原料。

石英粉碎过程既要考虑石英中脉石矿物有效单体解离,同时也要考虑降低对石英的二次污染。为了避免粉碎过程中铁杂质对石英二次污染,一般选用锆球、玛瑙等作为磨矿介质。热力粉碎作为石英粉碎中的常用工艺,不仅降低了石英矿块的硬度和粉碎能耗,通过减少石英与研磨介质的接触时间也降低了石英被二次污染的可能;同时在石英表面产生了微裂隙,有利于石英化学提纯。高压脉冲粉碎利用高压放电在石英块内产生的冲击波,使石英更容易沿容纳了杂质的晶体边界处破碎,有利于石英中的杂质暴露。

分级是根据颗粒的比重、形状或大小的不同进行分选的过程。高纯石英不仅对纯度有苛刻的技术要求,同时对粒度分布也有严格的要求。分级还可以分离出部分细粒级矿泥杂质,由于石英比含铁矿物硬度高,在相同的粉碎条件下脉石矿物更容易被磨细,石英砂中SiO2的品位随着石英砂粒度的变细而降低。

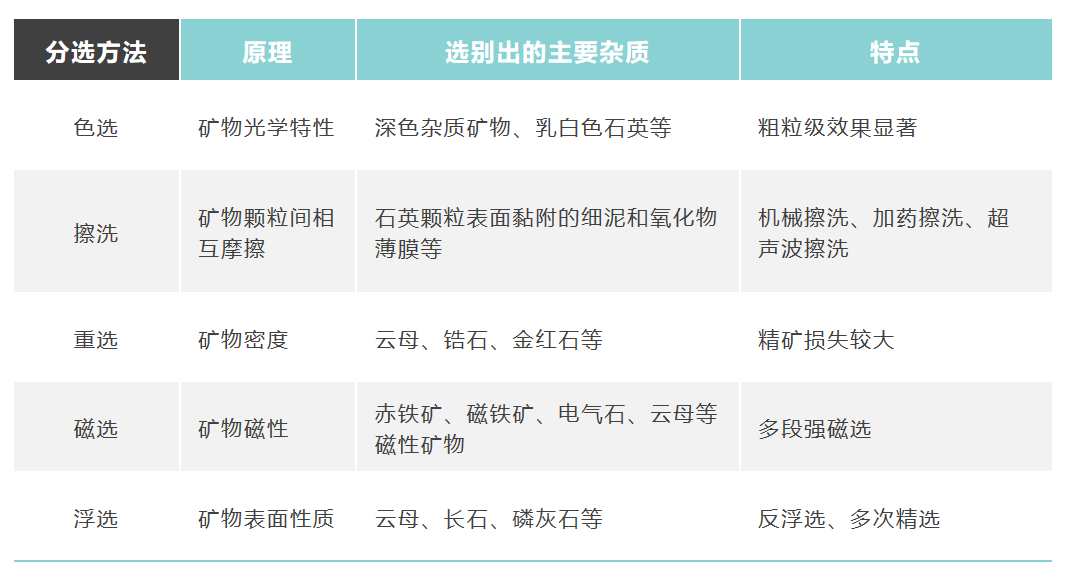

石英中共伴生独立矿物分选技术

来源:马超等.高纯石英原料矿物学特征与加工技术进展

擦洗-分级脱泥

擦洗是借助机械外力和砂粒之间的摩剥力来去除石英砂表面的薄膜铁、粘结及泥性杂质矿物,再经过脱泥工艺能达到石英砂除杂效果,石英中SiO2的含量随着粒度的变细而降低,而铁、铝杂质矿物的含量与之相反,同时石英砂中含有较多的黏土矿物,因此通过擦洗-分级脱泥可以有效地降低铁、铝、钙等杂质。

影响擦洗效果的主要因素有擦洗机的结构、擦洗时间、擦洗样品的浓度、擦洗的次数等工艺因素,擦洗将石英颗粒与杂质矿物得到有效分离,但对于一些杂质含量较多的石英矿还需要更多的工序进行。

重选-磁选-浮选

不同矿物的密度各不相同,利用重力对矿物颗粒的影响,使不同矿物分离的选矿方法即为重选。

磁选是根据矿石中矿物磁性差异,在不均匀磁场中实现矿物分离的选矿方法。弱磁场可以除去杂质较强的磁性矿物,如磁铁矿;强磁场用来分离磁性较弱的杂质矿物,如赤铁矿、钛铁矿、石榴子石等。

浮选是根据矿物表面物理、化学性质的差异从水的悬浮体(矿浆)中浮出固体矿物的选矿过程。石英矿物中常见的脉石矿物云母、高岭土和长石等具有相似的物理化学性质,相对于其他的选矿方法,浮选可达到满意的分选效果,浮选是从长石、云母等化学性质相似的矿物中分离石英的主要方法。

酸处理法

在经历初步物理提纯后,大部分杂质矿物已被去除,但还有少量杂质矿物处在晶界、微裂隙及晶体内,酸(碱、盐)处理法主要是为了去除这部分杂质。其中酸浸法应用最为广泛。矿物包裹体混合酸溶解利用石英只能溶解在氢氟酸中,而其他矿物包裹体杂质能被酸溶解的特点,实现石英与杂质的分离,常用的酸有硫酸、盐酸、硝酸、氢氟酸等。硫酸对硫化矿、黄铁矿等溶解效果好,盐酸对方解石、白云石、方铅矿等溶解效果好,硝酸对黄铁矿、白铁矿、砷黄铁矿等溶解效果好,氢氟酸对硅酸盐矿物有较好溶解性。天然石英矿物中杂质种类多且存在形式复杂,使用混合酸溶解石英中矿物包裹体杂质对石英提纯效果最佳。

高温爆裂法

直接高温爆裂法是利用高温焙烧、微波加热等使石英晶体表面创造晶体缺陷和高能区,并使气液包裹体气化膨胀再利用水淬使膨胀的气液包裹体瞬时爆裂。石英晶体中的矿物包裹体与石英晶体界面间,由于界面硅氧键Si-O和金属氧键Me-O的热学性质差异,加温时会在界面产生应力集中,金属氧键M-O易于断裂以及表面水蒸发,在界面形成收缩性裂隙,石英晶体表面的裂隙即晶体缺陷是能量过剩区域,具有化学活性高的特征,为提高化学浸出效率创造了先机。同时,经高温焙烧过程,能除掉某些挥发性杂质以及精矿中残留的浮选剂。

氯化焙烧法

氯化焙烧是去除石英晶格杂质、碱金属等间隙原子类杂质最主要的方法,氯化焙烧是在一定温度和氛围条件下,将杂质组分离子转化为低沸点的氯化物,进而将杂质组分分离的过程。常用的氯化剂有氯气、氯化氢、氯化铵、氯化钠和氯化钙等,氯化焙烧按产物形态可分为高温焙烧(氯化挥发法)、中温焙烧(氯化焙烧—浸出法)、氯化—离析。不同的氯化剂和焙烧温度与晶格杂质作用的方式和效果存在较大差异。

结语

高纯石英作为高新技术应用领域的关键性原材料,我国在加强石英矿产资源勘察的同时,应加强提纯基础理论方面的研究,揭示高纯石英中杂质元素在不同工艺流程中的去除机制,攻克技术壁垒,提高石英提纯技术,增加高纯石英的产量,满足我国新能源、新材料和高精尖领域的需求。

参考来源:

张海啟.高纯石英中杂质特征及深度化学提纯技术研究进展

马超等.高纯石英原料矿物学特征与加工技术进展

魏奎先等.高纯石英制备技术研究进展

侯清麟等.高纯石英砂制备技术研究现状

欧阳静等.石英矿物资源的提纯及在战略性新兴产业中的应用技术分析

(中国粉体网编辑整理/初末)

注:图片非商业用途,存在侵权告知删除!