中国粉体网讯 硅微粉是一种无毒、无味、无污染的无机非金属材料,由天然石英(SiO2)或熔融石英(天然石英经高温熔融、冷却后的非晶态SiO2)经破碎、球磨(或振动、气流磨)、浮选、酸洗提纯、高纯水处理等多道工艺加工而成。

硅微粉具有:折光率1.54-1.55,莫氏硬度7左右,密度2.65g/cm3,熔点1750℃、介电常数4.6左右(1MHz)。其主要性能包括:

(1)具有良好的绝缘性:由于硅微粉纯度高,杂质含量低,性能稳定,电绝缘性能优异,使固化物具有良好的绝缘性能和抗电弧性能。

(2)能降低环氧树脂固化反应的放热峰值温度,降低固化物的线膨胀系数和收缩率,从而消除固化物的内应力,防止开裂。

(3)抗腐蚀性:硅微粉不易与其他物质反应,与大部分酸、碱不起化学反应,其颗粒均匀覆盖在物件表面,具有较强的抗腐蚀能力。

(4)颗粒级配合理,使用时能减少和消除沉淀、分层现象;可使固化物的抗拉、抗压强度增强,耐磨性能提高,并能增大固化物的导热系数,增加阻燃性能。

(5)经硅烷偶联剂处理的硅微粉,对各类树脂有良好的浸润性,吸附性能好,易混合,无结团现象。

(6)硅微粉作为填充料,加进有机树脂中,不但提高了固化物的各项性能,同时也降低了产品成本。

在覆铜板中的应用

硅微粉是一种功能性填料,它添加在覆铜箔板中能提升板材的绝缘性、热传导性、热稳定性、耐酸碱性(HF除外)、耐磨性、阻燃性,提高板材的弯曲强度、尺寸稳定性,降低板材的热膨胀率,改善覆铜箔板的介电常数。同时,由于硅微粉原料丰富,价格低廉,能够降低覆铜箔板的成本,因此在覆铜箔板行业的应用日趋广泛。

(图源:pixabay)

国内知名的覆铜板企业金安国纪的工作人员介绍了以下常见的几种类型的硅微粉在覆铜箔板制造中的应用情况。

超细结晶型硅微粉

目前应用在覆铜箔板上的超细硅微粉平均粒径在1-10微米,随着电子产品的基板向超薄化方向发展,要求填料具有更小的粒径。未来覆铜板将采用平均粒径在0.5-1微米左右的超微细填料,考虑到填料在树脂中的分散性和上胶工艺的要求,结晶型硅微粉必须活性处理再和球形粉配合使用,避免它与环氧树脂混合时结团,以及过小的填料粒径导致胶液粘度急剧增大,带来上胶时玻璃纤维布浸润性问题。

熔融硅微粉

熔融硅微粉系选用天然石英,经高温熔炼,冷却后的非晶态二氧化硅作为主要原料,再经独特工艺加工而成的微粉。其分子结构排列由有序排列转为无序排列。由于具有较高的纯度,呈现出极低的线膨胀系数、良好的电磁辐射性、耐化学腐蚀等稳定的化学特性,常应用于高频覆铜箔板的生产。随着高频通信技术的发展,对高频覆铜箔板的需求量越来越大,其市场每年以15-20%的速度增长,这必将也带动熔融硅微粉需求量的同步增长。

复合型硅微粉

复合型硅微粉是以天然石英和其他无机非金属矿物(如氧化钙、氧化硼、氧化镁等)为原料,经过复配、熔融、冷却、破碎、研磨、分级等工序加工而成的玻璃相二氧化硅粉体材料。复合型硅微粉莫氏硬度在5左右,明显低于纯硅微粉,在印制线路板(PCB)加工过程中,既能降低钻头磨损,又能保持覆铜箔板的热膨胀系数、弯曲强度、尺寸稳定等性能,是一种综合性能比较优良的填料。目前国内许多覆铜箔板厂家已开始使用复合型硅微粉来代替普通硅微粉。

球形硅微粉

球形硅微粉是以精选的不规则角形硅微粉作为原料,通过高温近熔融和近球形的方法加工,得到的一种颗粒均匀、无锐角、比表面积小、流动性好、应力低、堆比重小的球形硅微粉材料,它添加于覆铜箔板生产原料中,可大幅度增加填充量,降低混合材料体系的粘度,改善加工工艺性能,提高上胶玻纤布的渗透性,降低环氧树脂固化过程的收缩率,减小热涨差,改善板材的翘曲。

活性硅微粉

采用活性处理的硅微粉作填料,可以明显改善硅微粉与树脂体系的相容性,进一步提高覆铜箔板的耐湿热性能和可靠性。而目前国产的活性硅微粉产品,因其只用硅偶联剂简单的混合处理,效果不够理想,粉体与树脂混合时很容易团聚,而国外有许多专利提出了对硅微粉的活性处理,例如德国专利提出用聚硅烷和硅微粉混合,并在紫外线照射下搅拌,获得活性硅微粉;日本专家提出硅烷二醇衍生物处理硅微粉,并在混合过程中加入催化剂,使偶联剂对粉体的包裹均匀,从而能使环氧树脂能与硅微粉达到理想的结合效果,因此硅微粉的改性处理是覆铜箔板生产厂家与粉体生产厂家共同研究的课题,一旦解决难题,覆铜箔生产用硅微粉将有一个较大的增量。

在高端环氧树脂灌封料中的应用

环氧树脂灌封料在电子器件制造业的灌封过程中应用非常普遍。其中灌封就是借助灌封材料把构成电器件的各部分按规定要求进行合理布置、组装、键合、连接、密封和保护等的一种操作工艺。它的作用是强化电子器件的整体性,提高电子器件对外冲击、震动的抵抗力,提高电子器件内部元件、线路间绝缘,避免电子器件内部元件、线路直接暴露,改善电子器件的防水、防尘、防潮性能。

硅微粉作为环氧树脂灌封料的常用填料之一,对改进环氧树脂的某些物理性能具有明显的作用,例如在环氧树脂灌封料中加入活性硅微粉,可大大提高环氧树脂灌封料的抗冲击性能、降低环氧树脂灌封料的黏度。为了使环氧树脂和硅微粉能够更好地融合,就要对硅微粉进行表面改性,改性的目的就是通过偶联剂和增韧剂等将硅微粉表面的极性改为非极性,使之具有憎水性和亲有机溶剂的性质,浸润性好,从而增强硅微粉与环氧树脂界面之间的结合力。

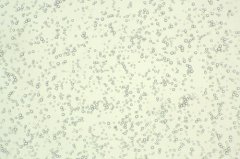

(图源:河南有色金源实业有限公司)

国内某日资企业,作为高端灌封料的领导者,对硅微粉的质量要求非常苛刻。该企业生产的一种用于汽车行业的高端灌封料中所使用的硅微粉需具有以下性质:高透明度、无黑点、粒径分布范围窄,加入树脂中能使体系的粘度刚好适中,硅微粉在树脂中充分搅拌后24h不沉降。该企业的硅微粉起初一直从日本采购,后来出于成本考虑,开始用国产替代。该企业从国内市场收集了很多800目的硅微粉,一一进行对照,最后仅选定了河南一家公司的产品,该产品可以完美地替代进口硅微粉。

上述产品的原材料来自河南南部的石英矿。相比其他地区的原料,该地石英矿质量高,纯度好,所制备出来的硅微粉透明度高,杂项少,能满足生产需要。同时该公司采用独特的气流粉碎工艺和严格的粉料筛选工艺,保证了产品内杂质含量低,颗粒粒径分布集中,有效避免了球磨工艺带来的Al2O3杂质污染和后续筛选工艺落后导致的粒径分布分散的问题,从而使利用该硅微粉产品作为填充料的灌装料颜色透明,均匀性好,沉降性优良,粘度适中。

在环氧塑封料中的应用

环氧模塑料(EMC),又称为环氧树脂模塑料、环氧塑封料,是以环氧树脂为基体树脂,以高性能酚醛树脂为固化剂,加入硅微粉等填料,并添加多种助剂混配而成的粉状模塑料。全球集成电路(IC)封装材料的97%采用环氧塑封料(EMC),其塑封过程是用传递成型法将EMC挤压入专用模腔,并将其中的半导体芯片包埋,同时完成交联固化成型,形成具有一定结构外型的半导体器件。而在EMC组成中,硅微粉是用量最多的填料,硅微粉占环氧模塑料重量比达70%~90%。

球形硅微粉作为大规模集成电路封装材料的关键材料,可用于芯片封装的环氧模塑料和液体封装料等。球形硅微粉因其球形颗粒的表面流动性好,与环氧树脂混合搅拌成膜均匀,降低树脂的添加量,提高硅微粉的填充量,使封装材料与单晶硅的热膨胀系数和导热系数差距缩小,有利于进一步降低电子器件的热应力,提高其强度和寿命。

此外,由于球形硅微粉比角形硅微粉的磨擦系数更小,降低了加工模具的摩擦磨损,可延长加工模具的使用寿命近一倍以上。因此,集成电路(IC)及大规模集成电路的封装填料要求硅微粉呈球形、超细及高纯度。

(图源:壹石通)

随着国内微电子工业的高速发展,球形硅微粉的需求量与日俱增。但国外对球形硅微粉的球化技术、关键装置设备申请了专利保护,对工艺装备核心部位采用封闭式管理,我国所需要的高质量球形硅微粉部分还依赖进口。面对高质量球形硅微粉巨大的市场需求,如何突破国外对高档球形硅微粉生产技术的长期垄断,研发国产化的高纯、超细球形硅微粉的生产工艺设备及技术是国内粉体材料研究的热点之一。

参考来源:

金安国纪科技(杭州)有限公司叶致远:覆铜箔板中硅微粉的应用

河南有色金源实业有限公司张继普等:高端环氧树脂灌封料所用硅微粉的研究

中节能(达州)新材料有限公司谢强等:火焰熔融法制备电子封装用球形硅微粉制备与表征

中国工程物理研究院陈伟民:硅微粉对环氧树脂灌封工艺及性能的影响探讨

成都理工大学雷燕:石英硅微粉制备绝缘灌注胶的基础研究

(中国粉体网编辑整理/平安)

注:图片非商业用途,存在侵权告知删除!