中国粉体网讯 随着芯片特征尺寸的减小和卤素类等离子体能量的逐渐提高,刻蚀机工艺腔和腔体内部件的耐等离子体刻蚀性能变得越来越重要。相对于有机和金属材料,陶瓷材料一般都具有较好的耐物理和化学腐蚀性能以及很高的工作温度,因而在半导体工业中,多种陶瓷材料已成为半导体单晶硅片制造工序和前道加工工序的设备核心部件制造材料,如石英,SiC,AlN,Al2O3和Y2O3等。在等离子环境中陶瓷材料的选择取决于核心部件所处的工作环境以及对制程产品的品质要求,如耐等离子刻蚀性能、电性能、绝缘性等。

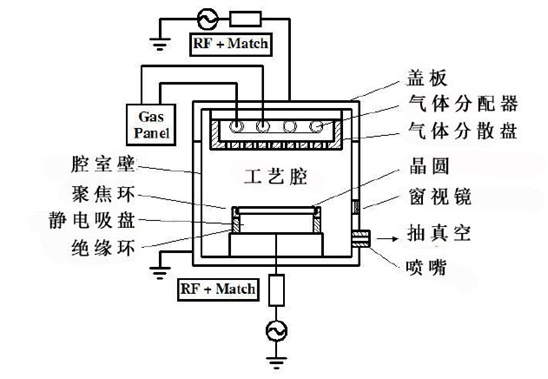

等离子体刻蚀设备的结构示意图

等离子体刻蚀设备上采用陶瓷材料制作的部件主要有窗视镜,气体分散盘,喷嘴,绝缘环,盖板,聚焦环和静电吸盘等。

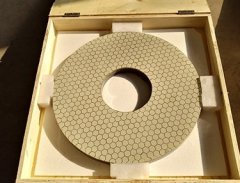

刻蚀机腔体

半导体制造过程中的腐蚀性等离子环境主要是等离子体清洗和等离子体刻蚀。此外,等离子增强化学气相沉积所使用的卤素类等离子体也具有较强的腐蚀性。随着半导体器件最小特征尺寸的不断缩小,对晶圆缺陷的要求变得更加严格,为了避免金属杂质和颗粒的污染,对半导体设备腔体和腔体内的部件材料提出了更加严格的要求。目前陶瓷材料已经成为刻蚀机腔体的主要材料。刻蚀机腔体内耐等离子刻蚀陶瓷材料的主要特点是:

图片来源:日本京瓷

(1)纯度要高,金属杂质含量少;

(2)主要组成成分化学性质稳定,特别是与卤素类腐蚀性气体的化学反应速率要低;

(3)致密度高,开口气孔少;

(4)晶粒细小,晶界相含量少;

(5)具有优良的机械性能,便于生产加工;

(6)某些部件可能还有其他性能要求,如良好的介电性能、导电性或导热性等。

目前该类陶瓷材料主要涵盖石英、碳化硅、氮化铝、氧化铝、氮化硅、氧化钇等。

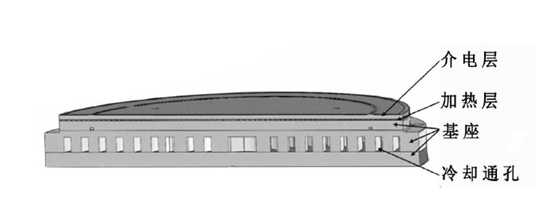

静电吸盘

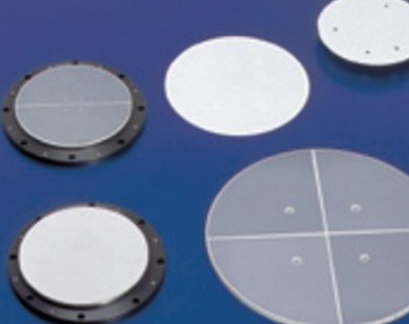

图源:日本京瓷

晶圆温度分布的均匀性是影响晶圆刻蚀速率和刻蚀均匀性的重要因素,静电吸盘在控制晶圆温度方面起着关键作用。静电吸盘的内部结构主要包括介电层、加热层和基座。AlN和SiC因为具有较高的热导率,都可以用于制作静电吸盘的介电层。虽然在含氟等离子体中AlN比SiC的耐等离子体刻蚀性能更优异,但SiC与含氟等离子反应生成的氟化物易挥发,可以通过真空系统排除,不会对芯片造成刻蚀污染。

静电吸盘结构

据了解,国内外所掌握的静电吸盘相关技术并不平衡,具有比较成熟的静电吸盘设计制造技术的公司仅有京瓷、应用材料、NGK、lam research等少数几家。

聚焦环

聚焦环的作用是提供均衡的等离子,要求与硅晶圆有相似的电导率。以往采用的材料主要是导电硅,但是含氟等离子体会与硅反应生成易挥发的氟化硅,大大缩短其使用寿命,导致部件需要频繁更换,降低生产效率。SiC与单晶Si有相似的电导率,而且耐等离子体刻蚀性能更好,可以作为聚焦环的使用材料。

前段时间,有媒体报道三星电子正在研发取代碳化硅聚焦环的新材料。业界消息指出,硬度表现优秀的碳化硼成为三星有力备选方案。三星为将B4C打造成新一代聚焦环材料,正在进行相关研发。

窗视镜

刻蚀机上的窗视镜材料要求透光率高,开始采用的是石英玻璃材料,但容易被腐蚀得模糊不清,之后被Al2O3材料替代。但是随着含氟等离子体的应用,Al2O3的耐腐蚀性能也逐渐满足不了批量生产的需求,因为Al2O3中的Al与氟离子反应会生成Al–F化合物,然后沉积结晶形成颗粒杂质,容易污染晶圆。Y2O3透明陶瓷在含氟等离子体中表现出非常好的耐腐蚀性能,但其烧结性能差,生产成本高,且机械性能较差,难加工,实用性受到限制。YAG透明陶瓷透光率高,对含氟等离子体的耐腐蚀性能与氧化钇相似,而且机械性能更加优异,是比较理想的替代材料。

蚀刻环

SiC刻蚀环作为半导体材料在等离子刻蚀环节中的关键耗材,其纯度要求极高。一般只能采用CVD工艺进行生长SiC厚层块体,随后经精密加工而制得,主要用于半导体刻蚀工艺的制备环节。长期以来,围绕半导体及其配套材料的发展一直是我国生产制造中的薄弱环节,但因其技术壁垒高,长期被美、日、德等国所垄断,一直是被“卡脖子”的关键材料之一。

绝缘环

陶瓷材料在多数情况下是优良的绝缘体,尤其是氮化硅陶瓷具有绝缘性、耐高温、抗腐蚀性、寿命长的特点。因此可制备成在严苛的工作条件下对绝缘性要求较高的绝缘环。与氧化铝陶瓷绝缘环相比,氮化硅陶瓷绝缘环耐温更高、强度更大,具有强的热稳定性,使用寿命可延长大约10倍以上,在很大的程度上可降低生产成本、节约操作时间。

参考来源:

[1]朱祖云.等离子体环境下陶瓷材料损伤行为研究

[2]谭毅成.耐等离子体刻蚀钇基复合陶瓷的制备及其性能研究

[3]京瓷官网、中国粉体网

(中国粉体网编辑整理/山川)

注:图片非商业用途,存在侵权告知删除