中国粉体网讯 据外媒报道,宾夕法尼亚州立大学的研究人员提出了一种改进的固态电池生产方法,通过冷烧结实现多材料集成,从而获得更好的电池。

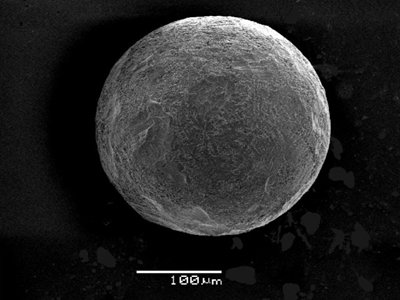

(图片来源:宾夕法尼亚州立大学)

该团队在相对较低的温度下对陶瓷固态电解质进行冷烧结。对碳和活性材料来说,传统烧结过程中的温度过高,会导致材料降解。研究人员将陶瓷固态电解质的烧结温度,从通常的1200℃降至400℃以下,从而使固态电解质可与电池中的其他构成整合在一起,比如活性材料和电极,并将界面冷烧结在一起。

该项研究的主要作者、材料科学博士生Zane Grady表示,解决这一问题是目前科学界最热门的话题之一。“这表明利用陶瓷制造固态电池是可能的。在采用低温烧结方法之前,人们认为在低温环境下必须使陶瓷在密度或电导率上做出妥协。这打开了固态电池材料之间可以协同加工的整个窗口,这是其他任何陶瓷加工方法都做不到的。”

冷烧结的发展历程

1986年,Yamasaki团队首次提出了等静压与水热法相结合的陶瓷烧结法,此方法能将烧结温度降到200℃以下,并将其称之为水热热压法(Hy-drothermal hot pressing,HHP)。2016年,宾夕法尼亚州立大学的Randall课题组在水热热压烧结的基础上提出了一种新的低温烧结方式,并命名“Cold Sintering Process”(CSP,冷烧结过程)。Randall等人首次采用冷烧结工艺,在低温条件下制备了KH2PO4,NaNO2,Ba-TiO3三种铁电材料,并在此基础上进一步探究了烧结工艺参数对于材料性能的影响,为陶瓷低温烧结工艺提供了新思路。

冷烧结技术特点

与传统烧结技术相比,冷烧结技术相对优势较多。首先,冷烧结工艺可以在120~900℃温度条件下制备致密的陶瓷,温度相比于传统烧结或先进烧结技术显著降低。即较低温度下实现陶瓷致密化,显著降低能耗。其次,冷烧结工艺可以抑制陶瓷烧结过程中晶粒的异常生长,得到晶粒尺寸均匀细密的陶瓷。此外,冷烧结工艺可以有效减少高温烧结过程中元素的挥发。根据上述冷烧结的原理,冷烧结较低的烧结温度主要归因于液相辅助颗粒移动和水热辅助系统的共同作用,使得冷烧结过程中吉布斯自由能相对于传统热烧结工艺大幅度降低。但是,对于冷烧结预制陶瓷,还存在晶粒发育不完整,在晶界处存在着一定非晶相的情况。此时往往需要一定温度的热处理才能获得最佳结构与性能。

冷烧结工艺流程图

(图片来源:张颖等.冷烧结工艺制备石榴石固态电解质及其性能)

冷烧结技术在电介质复合材料中的应用

冷烧结技术的烧结温度较低(≤300℃),可以兼容不同属性的材料,极大扩展了陶瓷与金属、有机物等其他材料共烧的可能性。

(1)陶瓷-有机物

由于许多无机材料的熔点较高,故其传统热烧结的烧结温度也较高,而高分子材料在高温下不稳定,导致陶瓷和有机物的共烧之间存在着天然的鸿沟。冷烧结工艺由于其极低的烧结温度,使陶瓷-有机物的共烧成为可能,如下图所示。

(图片来源:付长利等.基于冷烧结技术的电介质材料研究进展)

(2)陶瓷-无机填料

无机材料常作为添加剂改善陶瓷在力、电、光、声、热方面的性能。冷烧结的温度很低,可以避免某些无机添加剂(Li、Na、Bi、Pb等)的挥发,在陶瓷基复合材料的烧结制备方面具有比较大的优势。

冷烧结技术在固态电解质制备中的应用

固态电解质材料的总电阻包括体电阻和晶界电阻,晶界离子电导率可以通过增加致密度的方法来提高。在NZSP(Na3Zr2Si2PO12)基固态电解质研究中,增加致密度最常见的办法是增加烧结温度和烧结时间,方能满足Na3Zr2Si2PO12基固态电解质的致密性要求,然而高温下会造成元素的挥发而形成杂质相,且高温使得颗粒尺寸的过分增加,反而会进一步降低离子电导率。烧结温度过高也会增加对设备的要求,增加了制造成本。此外,致密度高的Na3Zr2Si2PO12固态电解质片在装配电池进行电化学循环时,可以有效地减少枝晶的穿透,防止电池的内部短路。因此,Na3Zr2Si2PO12基固态电解质降低烧结温度也是目前研究的热点之一。降低烧结温度的办法之一是改变烧结办法,比如热压烧结、CSP冷烧结、SPS等离子体烧结等场外技术都可以用来降低固态电解质的烧结温度。

张颖等以LiNO3、Al(NO3)3•9H2O、La(NO3)3•6H2O、ZrO(NO3)2•5H2O为原料,采用溶胶-凝胶法制备了Li5.95Al0.35La3Zr2O12粉体,随后加入聚乙烯醇(PVA)水溶液作为液相介质,通过冷烧结工艺制备了Li5.95Al0.35La3Zr2O12石榴石固态电解质。结果表明,石榴石固态电解质的晶体结构不随冷烧结时间和压力的改变而改变。过长的冷烧结时间会导致样品开裂,在适宜的范围内(15~30min)冷烧结时间对样品的致密性和电导率影响可忽略不计,然而冷烧结时间过短对样品纯度的提高是不利的。随着冷烧结压力的增加,样品的体积密度随之增大。当压力增大到510MPa,可以获得具有较大体积密度的Li5.95Al0.35La3Zr2O12石榴石固态电解质,当冷烧结压力继续增大,样品的体积密度反而下降。

小结:

冷烧结是一种革命性工艺,目前这种新型烧结技术已被应用到多种材料的制备中,如BaTiO3、ZnO、ZrO2基陶瓷、V2O5及V2O5-PEDOT:PSS复合材料、锂离子电池正极LiFePO4、NASICON型固态电解质等。冷烧结工艺可以在较低温度下制备固态电解质材料,但影响因素(如粉体粒度、液相体积、冷烧结压力、时间、后续热处理等)较多,应根据不同材料体系确定具体的工艺参数。

参考来源:

付长利,李晓萌等. 基于冷烧结技术的电介质材料研究进展

张颖,杨迪等. 冷烧结工艺制备石榴石固态电解质及其性能

李昀隆. Na3Zr2Si2PO12基固态电解质制备及烧结过程研究

盖世汽车:宾夕法尼亚州立大学利用冷烧结实现多材料集成以生产更好的固态电池

储能前沿资讯:冷烧结可能打开改善固态电池生产的大门

(中国粉体网编辑整理/青黎)

注:图片非商业用途,存在侵权告知删除