中国粉体网讯 成型是为了得到内部均匀和密度高的陶瓷坯体,是氮化铝陶瓷制备工艺中的重要环节,因为结构陶瓷的成型技术在很大程度上决定了坯体的均匀性和制备复杂形状部件的能力,并直接影响到陶瓷材料的可靠性和陶瓷零部件的制造效率与成本。由于成型过程所造成的缺陷往往是陶瓷材料的主要缺陷,一般来说,具有高均匀性、高密度以及近净尺寸的陶瓷坯体,可以有效地降低烧结温度和坯体收缩,加快致密化进程,减少制品的后续机加工。

氮化铝陶瓷的成型工艺有以下几种:干压成型、等静压成型、流延成型、注射成型等。

干压成型

干压成型是应用最广泛的成型工艺,主要优点是成型效率高。成型制品尺寸偏差小,特别适宜于各种截面厚度较小的陶瓷制品的制备,如陶瓷密封环、陶瓷阀芯,陶瓷板以及具备二维复杂形状的陶瓷零件。

其工艺是将经过喷雾造粒后流动性好的造粒料填充到金属模腔内,通过压头施加压力,压头在模腔内产生移动,模腔内粉体在压头作用力下产生颗粒重排,颗粒间空隙内气体排出,形成具有一定强度和形状的陶瓷素坯。

干压成型常见的缺陷有分层、裂纹、表层剥落等,分层和裂纹的产生,主要是由于轴向压力分布不均匀,导致脱模时坯体各部分不一致的弹性回复引起的,引起坯体内部各部分不一致弹性回复的主要原因有:1)模壁摩擦在坯体内造成的应力梯度;2)物料强度较低,粘结剂含量较少;3)模壁表面不光滑或者润滑不良导致脱模时的阻力造成分层。

缺陷改善措施:1)模具光洁度高,减少摩擦阻力;2)采用双向压制,减少上下部分压力差异;3)选用适当强度粘结剂,提高其抵抗弹性回复的能力;4)粉料添加润滑剂,改进颗粒间的摩擦作用以及与模壁的摩擦阻力,同时获得高密度。

优点:干压成型法操作简单,工艺环节少,效率高。

缺点:不能压制复杂几何形状的坯体;需严格控制压力大小,过大或过小均不利于得到高致密度AlN陶瓷烧结件。

❖干压成型设备及厂家

干压成型设备实景图(图片来源:天通吉成机器技术有限公司)

相关厂家:

●德国Dorst、SMS Meer、Komage、Schuler

●瑞士Osterwalder

●美国Gasbarre

●日本玉川、良塚

●中国钢研科技集团有限公司

●四川航空工业川西机器有限责任公司

●宁波汇众粉末机械制造有限公司

●天通吉成机器技术有限公司

●迈驰机械制造有限公司

●宁波精达成形装备股份有限公司

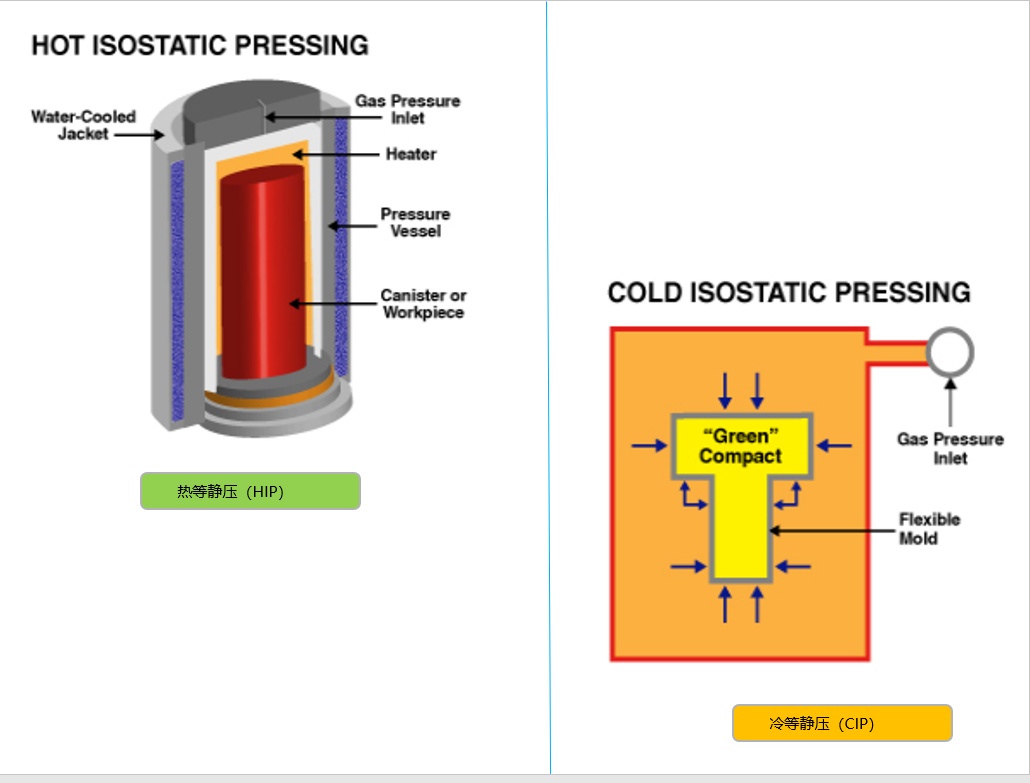

等静压成型

等静压成型是在封闭模具中的粉体在各个方向同时均匀受压成型的方法,其利用液体或气体作为压力传导介质,能使压力向坯体各个方向均匀传递,从而得到密度均匀的成型坯体。

等静压成型示意图(图片来源:MPIF)

等静压成型要求对粉料进行预处理,通过造粒工艺提高粉体的流动性,加入粘结剂和润滑剂减少粉体内摩擦力,提高粘结强度,满足成型工艺要求。

等静压成型工艺具有制品组织结构均匀、密度高、烧结收缩率小,模具成本低,生产效率高的特点。主要用于成型大尺寸管材、棒材、块材,也应用于将干压成型后的制品进行包套后,进行冷等静压,进一步提高坯体密度。

目前,大尺寸氮化铝陶瓷盘采用干压成型规则形状后,再进行冷等静压,进一步提高坯体密度与密度分布,减少烧结过程中由于密度分布不均匀造成的翘曲,尺寸不稳定等现象,提高产品质量。

优点:坯体的致密度较高,密度分布均一,可以近净尺寸成型。

缺点:成型设备昂贵,且存在脱模问题,限制了大规模的工业生产。

❖等静压成型设备及厂家

等静压成型设备实景图(图片来源:山西金开源实业有限公司)

相关厂家:

●瑞典ASEA

●英国HYPRES

●浙江德龙科技有限公司

●太原市中平科技有限公司

●山西金开源实业有限公司

●四川航空工业川西机器有限责任公司

●四川索海普等静压技术装备有限公司

●上海豪埔里圣液压机电制造有限公司

●成都君遂科技有限公司

●北京艾林维科炉业技术有限公司

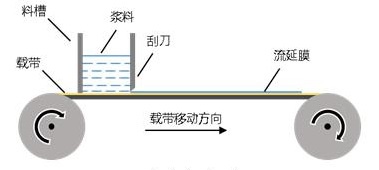

流延成型

流延成型是指在陶瓷粉料中加入溶剂、分散剂、粘结剂、增塑剂的成分,经过研磨混合,得到分散均匀的稳定浆料。浆料要求具有假塑性流体特性而无触变性的流延浆料,防止在成型过程中造成粘度的波动。浆料经过真空脱泡后,在流延机上流延成型,通过控制基带的移动速率,浆料在刮刀的剪切力作用下,迅速通过刮刀下表面,在基带上形成一定厚度的流延膜,再经过烘干,除去大部分溶剂,然后膜与带分离、流延膜切割、叠层、排胶、烧结,得到陶瓷。

根据选用的溶剂不冋,流延成型分为有机流延体系与水基流延体系两类。

有机流延成型溶剂多采用乙醇、丙酮、丁酮、甲苯、二甲苯等。最常见的是乙醇-甲基乙基酮、乙醇-三氯乙烯、二甲苯-乙醇、三氯乙烷-丙酮等二元或三元共沸物。共沸物中各组分挥发速率一致,因此在干燥过程中能保持同样的化学计量比,避免由于某种有机添加剂只溶解于一种溶剂,在干燥过程中提前出现析出的现象。

水基流延成型采用水作为溶剂,成本较低,环境友好。但由于水较高的表面张力,球磨过程容易产生气泡,对粉料润湿性较差,浆料粘度大,坯片中气泡容易产生于坯体内部,干燥过程的蒸发需要更高热量,蒸发时需要的通道体积大于有机溶剂。最关键的是与易水解物料如氮化铝粉体发生反应,使得水基流延应用于氮化铝陶瓷基片生产受到限制,需要提高氮化铝粉体抗水解性能,才有可能采用水基流延体系进行氮化铝基片的生产。

流延成型示意图

流延成型的主要优点是能制备大面积、薄、平整的陶瓷片,而其他方法制造大薄片是比较困难的。比如干压工艺中,由于不均匀的模具填充,使得在薄片上出现孔洞及密度分布不均匀,烧结后产生变形。

目前多层陶瓷器件要求实现多层电路,通过基片上打孔,孔内部进行金属化,能实现多层陶瓷线路的互联与导通,目前应用于电子封装行业的氮化铝陶瓷基板绝大部分采用流延法生产。

优点:设备简单,可以连续操作,生产率高,自动化程度高等。

缺点:要求较为严格,料浆就工艺参数的变化十分敏感;成型坯体表面粗糙且结合不充分,强度较低,干燥过程中易出现起泡开裂、弯曲变形等现象;同时,流延成型只能用于片状材料的生产。

❖流延成型设备及厂家

流延成型设备实景图(图片来源:肇庆市宏华电子科技有限公司)

相关厂家:

●斯洛文尼亚KEKO Equipment Ltd

●美国HED International inc.

●日本横山制造所

●北京东方泰阳科技有限公司

●武汉坤元流延科技有限公司

●肇庆市宏华电子科技有限公司

●西安鑫乙电子科技有限公司

●舟山市金秋机械有限公司

●浙江德龙科技有限公司

●东阳市圣柏林特种设备技术服务有限公司

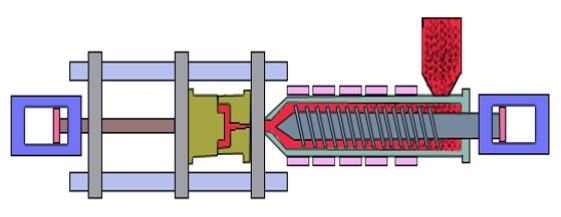

注射成型

陶瓷注射成型(CIM)是粉末注射成型(PIM)的一种,集塑料成型工艺学、高分子化学、粉末冶金工艺学以及陶瓷材料科学等多学科相结合而形成的综合科学技术,它主要包括以下几个方面:

(1)配料与混炼。将可烧结的陶瓷粉料与合适的有机载体(粘结剂)在一定温度下混炼,以提供陶瓷注射成型所必须的流动性及生坯强度;陶瓷注射成型的混合物系统是一种高固相体积分数的粘稠悬浮体(或称熔体),其固体颗粒(陶瓷粉)的体积分数达到50~70%。由于使用了大量的高分子聚合物,高粘度的非牛顿流体要求使用剪切式的混合设备来达到颗粒分散目的。

(2)注射成型。混炼后经挤出、造粒的混合喂料利用注射成型机在一定温度下加热软化,然后在压力作用下高速注入模具内,在模具中冷却重新固化而制得所需形状的注射成型坯。模具形状、模具温度、喂料温度、注射压力、保温时间、冷却速度等均对坯料质量有影响。

(3)脱脂。注射成型用有机粘结剂约为25~50%(体积百分比),如此多的有机物,如何将之有效地排除,而不影响颗粒的分布,这是一件十分困难的事情。脱脂作为一个物理化学反应过程,其工艺控制复杂,易造成坯体开裂、变形,空洞等缺陷。因此,脱脂能否顺利完成,对于保证坯体质量、高制品合格率、减少能耗以及规模化生产至关重要。

(4)烧结。陶瓷注射成型的制品脱脂后内部会有很多孔隙,密度较低,因此需通过高温烧结来获得高性能的致密制品。烧结速度与粘性流动、凝结、容积扩散、表面扩散等有关。对非氧化物一般用氮气或其他气体而不用空气,氧化物陶瓷的烧结一般在空气下进行。烧结一般在常压进行,但对某些高温下易蒸发的陶瓷,须在加压下进行。在无压或加压烧结情况下,一般是通过固相扩散达到致密化,所以通常需要较高的烧结温度,为了降低材料的烧结温度,现采用较多的方法是减小粉料的粒径和消除颗粒间团聚,以此来增加它们的活性促进烧结,或者引入少量添加剂,使其在烧结过程中产生少量液相来促进烧结。前者工艺复杂成本较高,限制了它的广泛应用,因此近几年来逐渐开展了对陶瓷液相烧结的研究。

注射成型示意图(图片来源:秦明礼.高导热复杂氮化铝陶瓷制品的精密制造技术)

优点:致密度高,密度分布均匀,可用于复杂形态坯体成型,且成型精度高,无需后期机械加工。

缺点:易出现欠注、飞边、熔接痕、气穴等缺陷影响AlN陶瓷烧结。

❖注射成型设备及厂家

注射成型设备实景图(图片来源:广东泓利机器有限公司)

相关厂家:

●德国ARBURG

●北美Dynacast

●日本Sodick

●乐星机械(无锡)有限公司

●海天精信机械有限公司

●东莞市百纳通用机械有限公司

●广东泓利机器有限公司

●广东伊之密精密机械股份有限公司

参考来源:

中国粉体网、上述企业官网

鲁慧峰.氮化铝粉末制备及注射成型研究

倪红军等.高导热AlN陶瓷基片制备技术研究现状及发展趋势

(中国粉体网编辑整理/长安)

注:图片非商业用途,存在侵权告知删除!