中国粉体网讯 7月5日,道氏技术发布《关于制定五年(2021-2025)发展战略规划纲要(一)的公告》,对公司锂电材料业务发展做出了规划。规划纲要显示,道氏技术三元前驱体总产能2021年达到5万吨、2022年达到15万吨、2023年达到25万吨、2024年达到35万吨,随着产能建设稳步推进,最终于2025年实现50万吨总产能,并形成配套的钴镍产能。另外,三元前驱体赛道上,还有中伟股份、邦普、格林美、华友钴业等企业,这四家头部企业2020年出货量的市场集中度占比为61%。同时,中伟股份、格林美、华友钴业等今年以来也已公布扩产计划。

三元前驱体作为三元材料制备的原料,很大程度上决定了三元材料的性能。正极材料是制约锂离子电池电化学性能的关键因素,目前商业化正极材料主要是多组分过渡金属氧化物。

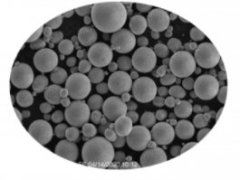

(镍钴铝三元前驱体,图片来源:华友钴业官网)

三元正极材料的关键技术在于前驱体的制备,因前驱体的品质( 形貌、粒径、粒径分布、比表面积、杂质含量、振实密度等) 直接决定了最后烧结产物的理化指标。而前驱体的制备方法主要是共沉淀法,共沉淀法是将3种元素的金属盐溶液与络合剂、沉淀剂同时加入反应釜内,得到成分均一的球形沉淀物。

一、共沉淀法

共沉淀法是制备前驱体最常用的方法,其主要优点是颗粒组分均匀,尺寸结构可调控,操作简单可工业化生产。 共沉淀反应是一个复杂的过程,沉淀剂的选择、反应温度、反应物浓度、pH值、进料速率、搅拌速度等条件,对材料的结构、形貌和性能都有重要的影响。不同沉淀剂的选择会形成不同的沉淀体系,主要包括氢氧化物共沉淀,碳酸盐共沉淀以及草酸盐共沉淀体系等。不同沉淀体系的制备工艺以及材料的性能有着明显的差异,对不同沉淀体系的研究,有利于优化前驱体的结构和性能,改善正极材料的性能。

1、氢氧化物共沉淀体系

氢氧化物共沉淀通常采用步进式反应,首先氨作为络合剂,与溶液中的金属离子反应形成过渡金属-氨配合物; 然后通过阴离子交换反应,碱提供的氢氧根替代氨,形成金属氢氧化物沉淀。这种步进式反应首先促使一次颗粒的形成,随后一次颗粒聚集形成二次颗粒,逐渐生长。如果金属离子直接与氢氧根离子反应,反应速度过快以至于无法生成二次颗粒,得到的样品密度低,化学组分不均匀。

2、碳酸盐共沉淀体系

在制备锰含量较高的前驱体时,氢氧化物共沉淀法存在着一定的弊端。首先,在制备过程中Mn2+容易氧化为Mn3+ ,形成MnOOH,影响元素之间的化学计量比; 其次,生成的富锰氢氧化物前驱体通常形貌不规则,堆积密度低,影响能量密度和电化学性能。因此,碳酸盐共沉淀法可以作为一种替代的方法合成过渡金属前驱体。

Yoshio等应用碳酸盐共沉淀法制备了具有层状结构Li(Ni1/3Co1 /3Mn1 /3 ) O2球型颗粒,以硫酸锰、硫酸镍、硫酸钴的混合盐溶液为起始原料,碳酸钠为沉淀剂,调控pH值合成碳酸盐共沉淀前驱体。所制备的前驱体在空气氛围下500℃预热5h,随后与一定量的锂源在空气氛围下950℃烧结12h,得到LiNi1/3 Co1/3Mn1/3O2正极材料。

3、草酸盐共沉淀体系

碳酸盐共沉淀体系中,NiCO3 很难形成稳定的沉淀,为了有效避免Mn2+在水溶液中的氧化,可以选择草酸盐共沉淀体系。溶液中的草酸离子具有沉淀剂和络合剂的双重作用,草酸离子作为配体形成金属配合物,减缓了沉淀速率,从而使成核和生长过程更加可控。草酸盐共沉淀法可用于合成粒径分布窄的前驱体颗粒,并通过对反应条件的改变调控颗粒形貌。

Zhang等利用草酸盐共沉淀法制备前驱体。首先将金属 ( Ni,Co,Mn) 氯化物混合溶液作为起始原料,草酸作为沉淀剂,同时缓慢滴入至反应器中; 反应过程中,为了使反应浆料pH保持在一定的值,及时向反应器中加入一定量的碱性溶液。沉淀经过滤、洗涤、干燥后,得到Ni1 /3 Co1/3 Mn1/3 C2O4 ·2H2O前驱体,进一步通过高温固相反应制备 LiNi1/3 Co1/3 Mn1/3O2 正极材料。

化学共沉淀法制备粉体具有制备工艺简单、成本低、合成周期短,而且使原料细化和均匀混合,且具有煅烧温度低和时间短、产品性能良好等优点,已成为目前研究最多的制备方法。

二、其它方法

1、喷雾干燥法

喷雾干燥法是合成正极材料的一种有效方法,可以很容易地获得具有原子级和球形形貌的均匀前驱体。喷雾干燥法的合成过程为:在干燥室中将稀料经雾化后,

在与热空气的接触中,水分迅速汽化,即得到干燥产品。该法能直接使溶液、乳浊液干燥成粉状或颗粒状制品,可省去蒸发、粉碎等工序、干燥过程非常迅速。Ju和Kang等使用喷雾干燥法制备出Ni-Co-Mn-O球形前驱体,再混入LiOH,高温煅烧,得到球形LiMn0.33Co0.33Ni0.33O2正极材料。

喷雾干燥法具有工艺简单,生产周期短的优点,但是在制备材料的过程中存在耗能严重和成本高的缺点,阻碍了其工业化的应用。

2、燃烧合成法

燃烧合成法是将有机液体作为溶剂和燃料,在一定温度下将金属溶液燃烧得到混合均匀且粒径小的前驱体,然后将前驱体高温煅烧得到最终产品的工艺。

燃烧合成法具有材料颗粒粒径均匀、反应高效、节能、快速的优点,但是存在环境污染严重和材料循环性能差的缺点。

小结:

正极材料前驱体的结构和形貌在很大程度上影响着锂离子电池的电化学性能。不同合成方法,所制得的三元正极材料前驱体形貌、颗粒尺寸均匀性千差万别,继而经过混锂煅烧后,所得三元正极材料具有不同的孔结构和颗粒尺寸,导致材料的结晶度程度、离子混排程度、脱嵌锂离子动力学、材料结构稳定性和电化学性能存在明显差异,突显了制备技术的重要性。

共沉淀法制备前驱体具有颗粒组分均匀,尺寸结构可调控,操作简单可工业化生产等优点。根据组分和结构差异,选取不同的共沉淀体系,通过调整工艺条件,制备结构合理、形貌完善的前驱体,改善正极材料的电化学性能,满足锂离子电池的使用要求。

参考资料:

龙君君:锂离子电池正极材料LiNi0.6Co0.2Mn0.2O2的制备及其改性研究

艾灵:锂离子电池三元正极材料 LiNi0.6Co0.2Mn0.2O2的制备及改性研究

田鑫民:三元前驱体共沉淀体系的研究进展

张诚等:NCM811前驱体制备过程中的影响因素研究

长江商报:道氏技术押宝三元前驱体5年拟扩产9倍 头部企业掀开“扩建竞赛”或为挑起价格战

(中国粉体网编辑整理/青黎)

注:图片非商业用途,存在侵权告知删除