中国粉体网讯

什么是雾化法

雾化法是指通过机械方法将熔融态金属粉碎成尺寸小于150μm颗粒的方法。按照雾化介质和雾化原理的不同可将其分为四类:水雾化法、气雾化法、等离子雾化法和超声雾化法。

雾化法分类及应用

1 水雾化法

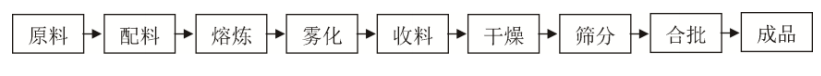

水雾化法制作金属粉末的工艺,有着悠久的历史。古时候,人们将熔化了的铁水倒入水中,使其炸裂成细小的金属粒子,作为炼制钢铁的原料;在民间还有人将熔化了的铅水直接倒入水中制作铅丸的。采用水雾化法制作粗合金粉末,其工艺原理与上面讲到的让水爆裂金属液是一样的,只是在粉碎的效率上有了很大的提高。其工艺流程如图1。

图1 水雾化制粉工艺流程

(图片来源:粉末冶金技术)

应用:水雾化法具备工艺流程短、成本低、工业三废产生少等特点,适用于对成本比较敏感的中低端产品的生产。但是水雾化法粉末球形度差,含氧量高,且对于化学性质较为活泼的金属无法进行雾化生产。

2 气雾化法

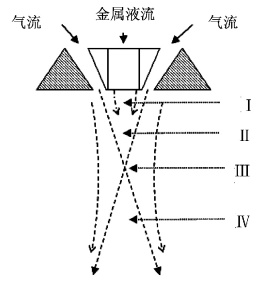

气雾化的过程大致描述为,金属液滴在自由落体过程中,通过气体剪切和挤压作用,金属液流细化并发生层流纤维化的过程。当液滴离开有效雾化区后,液滴外压极具减小,由于液滴内外压力不平衡导致自激破碎。

图2 金属液流雾化过程图

(图片来源:云南冶金)

在材料制粉众多方法中,气体雾化制粉生产粉体的比例已经占整体的80%。气雾化法按照设备加热元件不同可分为以下几种:

2.1 真空感应熔炼惰性气体雾化法(VIGA法)

真空感应熔炼由于硬件设备和坩埚的限制,加热温度往往最高只能达到1500~1600℃。并且由于使用陶瓷坩埚和导流嘴的影响,会在合金熔体中代入杂质,影响制备金属粉体的纯净度。

2.2 等离子熔炼感应气体雾化法(PIGA法)

首先,PIGA法采用等离子热源从而提高了加热源的稳定性和效能,尤其对于高温金属。其次,PIGA法采用水冷铜坩埚,金属液流在与水冷铜坩埚接触时,在坩埚表面形成一层母体金属层,隔绝后续金属液流和铜坩埚壁的直接接触,提高了制备金属粉体的纯净度。

2.3 等离子火炬雾化法(PA法)

PA法原理是通过将金属丝材通过矫直机按照一定的速率加入等离子热源熔化,之后熔融金属液滴通过高压气体进行雾化。使用PA法制备粉体有球形度高、纯度高、含氧量低的特点。但是由于其原料为原料丝,所以提高了原料成本,并且局限了其制备金属粉体的种类。

2.4 无坩埚电极感应熔化气体雾化法(EIGA法)

EIGA法是将预制合金棒作为电极,通过感应熔炼线圈和控制垂直送料速度的参数将旋转的棒料电极熔化并雾化的过程。从其工作原理模式可以得出EIGA法优点在于不使用陶瓷坩埚,减少母合金中的杂质,大大提高了雾化粉体的纯净度。同样EIGA法缺点也很明显,合金预制棒材相较于合金锭料成本较高,并且棒材合金均匀性对雾化后粉体化学成分有较大影响;控制金属棒材熔化速率的方式难以把握,容易造成液流断流和“断棒”使得导流管阻塞。

3 等离子旋转电极雾化法

等离子旋转电极雾化制粉(PREP)技术是一种基于电极棒料高速旋转离心雾化原理的金属粉末制备方法,该方法可以制备出70~130μm的低含氧量、无粘连高球形度粉末,但是由于对电极的转速要求较高,导致无法大量制备粒径小于45μm的高性能球形微粉。该技术生产的粉末具有流动性好、气体夹杂少、少或无卫星粉等优点,在核工业、航天航空和生物医疗等领域获得了重要应用。

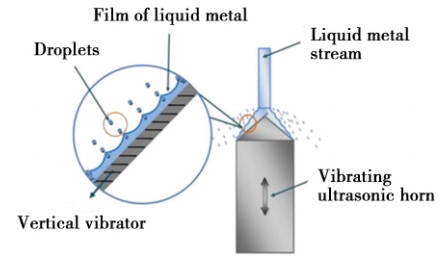

工作原理:采用高温等离子枪将高速旋转的电极棒料端面熔化成液膜,液膜在高速旋转离心力作用下破碎形成液滴,微小液滴在惰性气氛中冷却凝固,在表面张力作用下形成球形粉末,技术原理如图3所示。

图3 等离子旋转电极雾化制粉技术原理图

(图片来源:粉末冶金工业)

应用前景:PREP技术生产的金属粉末已经广泛用于航天航空、船舶、能源化工、高端装备制造和生物医疗等领域。近几年,随着金属增材制造技术等新兴产业的发展,PREP技术以其制备的优良的金属粉末特性,展现出了良好的应用前景。我国PREP技术经过近几十年的发展,在粉末品质、设备产能等技术方面取得了长足的进步,然而在细粉收得率、难熔金属粉末制备等方面与国外先进技术相比仍然存在较大差距。

4 超声雾化法

超声雾化法作为一种新型的雾化技术,通过与超声工具头直接或间接接触的方式,将超声波的能量传递给待雾化液体并进行破碎。这种制粉技术能够得到球形度较好且粒度分布较窄的球形金属粉末,同时还具有设备和工艺简单、可控性高、成本低的显著优势,尤其在制备粒径小于20μm的高性能球形金属粉末方面极具优势。

4.1 接触式超声雾化技术

雾化原理:将待雾化的液体直接输入至超声换能器的工具头表面,使其形成薄液层,薄液层在超声振动的作用下激起表面张力波,当液体表层液滴振幅超过工具头振幅时,液滴便会飞出,被雾化成小液滴,如图4所示。雾化过程中,薄液层厚度的大小对雾化效果的影响很大,这就限制了待雾化液体的质量流速,且限制了雾化速率的提高。

图4 接触式超声雾化制粉工艺原理示意图

(图片来源:材料学报)

应用前景:接触式超声雾化技术主要应用于生产低熔点金属粉末,较其他的雾化方法来说可以更高效地生产粒径位于20μm左右的窄粒度球形粉末,但是该雾化方法在生产高熔点以及高腐蚀性金属粉末方面有很大的限制。

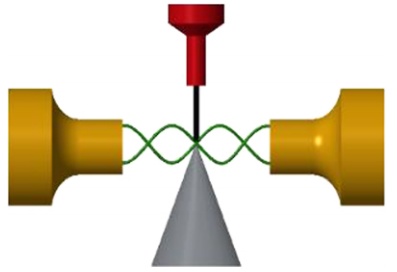

4.2 非接触式超声雾化技术

非接触式雾化主要是将待雾化液体输入至超声驻波场的声压节点处进行雾化,如图5所示。

图5 超声驻波场示意图

(图片来源:材料学报)

非接触式超声雾化技术(USWA)的待雾化液体与工具头无接触的特点使得该技术在进行熔融金属或其他液体的雾化时存在更多优点,同时在制备粒径位于10μm左右的金属粉末时具有较高的粉末收得率和雾化效率。

应用前景:

研究表明,从高粘度熔融体制备金属粉末领域,非接触式雾化技术具备了其他雾化技术无法比拟的优势,但是该技术尚不成熟,无法满足工厂大批量生产。鉴于在生产高熔点、高粘度、细粒度金属粉末领域的较高优势,未来这种技术的发展势必会有广阔的市场前景。

小结

邓小平说:科学技术是第一生产力。随着增材制造、粉末冶金工业、粉末注射成型、表面喷涂工艺、三维焊接技术等制造领域的发展,对雾化法的要求也会更加严苛,雾化法在不停的更新换代中会迎来更广阔的前景。

参考文献:

【1】高莹.铁锰无磁合金粉的水雾化法生产工艺研究.粉末冶金技术.第36卷第6期.2018年12月.

【2】张玮等.气体雾化法制备粉体方法概述.云南冶金第47卷第6期.2018年12月.

【3】高胜东等.超声雾化制备高性能球形金属微粉的研究进展.材料学报.2020.

【4】孙念光等.等离子旋转电极雾化制粉技术现状和创新.粉末冶金工业第30卷第5期.2020年10月.

(中国粉体网编辑整理/星耀)

注:图片非商业用途,存在侵权请告知删除!