中国粉体网讯 碳化硅颗粒增强铝基复合材料(SiCp/Al)各项性能优异,具有很多突出的优点,如质量轻、高比强度、高比模量、低热膨胀系数、良好的抗磨损能力,符合大规模的工业应用要求。由于其显著的优点,在很多领域被用于取代传统材料,如航空航天、汽车、光学精密装置、以及电子工业等领域,尤其是在航空航天领域,受到众多研究者的关注。

(图片来源于网络)

SiCp/Al复合材料的发展历史

20世纪70年代末,金属基复合材料得到较快发展,在航天航空及其他军事部门获得应用。从20世纪60年代出现金属基复合材料到目前为止,研究最多的是铝基复合材料,尤其是颗粒增强铝基复合材料。

20世纪80年代初期,世界各国相继开始研究碳化硅颗粒增强铝基复合材料,SiCp/Al具有高比强度和比模量、耐磨、耐疲劳、密度小、良好的尺寸稳定性等优异的力学性能和物理性能。而且与连续纤维增强复合材料相比有着显著的低成本优势,材料各向同性、易于加工,制备灵活多样,可用传统设备对其进行挤压、压延和锻造等二次加工制造。因此,在短短的20多年时间里,世界各国对这种材料的开发应用进行了广泛的关注和研究,从材料的制备工艺、组织结构、力学行为及断裂韧性等方面做了许多基础性的工作,取得了显著的成绩。

(图片来源于网络)

碳化硅颗粒增强铝基复合材料是最近20年来在世界范围内发展最快、应用前景最广的一类不连续增强金属基复合材料,被认为是一种理想的轻质结构材料,尤其在机动车辆发动机活塞、缸头(缸盖)、缸体等关键产品和航空工业中具有广阔的应用前景。

SiCp/Al复合材料的性能特征

1、高比强度、比模量

由于在金属基体中加入了适量的高强度、高模量、低密度的增强物,明显提高了复合材料的比强度和比模量。

2、良好的高温性能,使用温度范围大

增强纤维、晶须、颗粒主要是无机物,在高温下具有很好的高温强度和模量,因此金属基复合材料比基体金属有更高的高温性能。

3、良好的导热、导电性能

金属基复合材料中金属基体占有很高的体积百分数,一般在60%以上,因此仍保持金属的良好的导热、导电性能。

4、良好的耐磨性

金属基复合材料,特别是陶瓷纤维、晶须、颗粒增强金属基复合材料具有很好的耐磨性。

5、热膨胀系数小,尺寸稳定性好

金属基复合材料中所用的增强相碳纤维、碳化硅纤维、晶须、颗粒、硼纤维等均具有很小的热膨胀系数,特别是超高模量的石墨纤维具有负热膨胀系数,加入相当含量的此类增强物可降低材料膨胀系数,从而得到热膨胀系数小于基体金属、尺寸稳定性好的金属基复合材料。

6、良好的抗疲劳性和断裂韧性

影响金属基复合材料抗疲劳性和断裂韧性的因素主要有增强物与金属基体的界面结合状态、金属基体与增强物本身的特性以及增强物在基体中的分布等。

7、不吸潮、不老化、气密性好

与聚合物相比,金属性质稳定、组织致密,不存在老化、分解、吸潮等问题,也不会发生性能的自然退化,在空间使用不会分解出低分子物质而污染仪器和环境,有明显的优势。

8、较好的二次加工性能

可利用传统的热挤压、锻压等加工工艺及设备实现金属基复合材料的二次加工。

SiCp/Al复合材料的制备方法

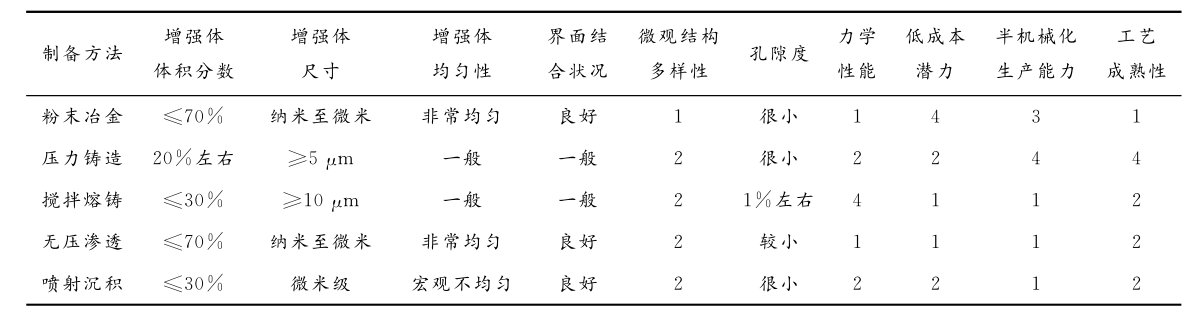

目前制备颗粒增强铝基复合材料的方法主要分为固相法和液相法:固相法通过粉末冶金法进行固相烧结,液相法主要包括压力铸造、搅拌熔铸、无压渗透和喷射沉积。下表对这几种制备工艺的特点进行了对比。

表:碳化硅颗粒增强铝基复合材料制备方法的特点

1、粉末冶金法

粉末冶金技术又称为固态金属扩散技术,将基体金属粉末和增强颗粒粉末配料混匀,于一定的压力温度条件下进行压制及烧结成形。粉末冶金法具有一些独特的优点,如可任意调节增强相的体积分数(最高可达70%),较准确地控制成分比,且其增强颗粒的粒径在纳米范围内可调。此外,粉末冶金工艺的烧结温度较低,可有效减轻增强体与基体间的有害界面反应,制得的复合材料具有良好的力学性能。

但是粉末冶金法也存在一些弊端,如制造出来的复合材料一般均存在孔洞率较大、内部组织不均匀的现象,因此需要进行二次塑性加工以提高其性能;原材料和设备成本高,须在密封、真空或者保护性气氛下进行,对设备要求较高;制备的零件结构和尺寸受到一定的限制,制备周期长,生产工艺程序繁琐。

2、压力铸造法

将液态或半液态金属基复合材料或金属以一定速度填充压铸模型腔,或增强材料预制体的空隙中,在压力作用下使其快速凝固成形而制备金属基复合材料的工艺方法,即为压力铸造法。根据制备复合材料过程中施加压力的大小、施加方式的不同,压力铸造法可大致分为挤压铸造法、离心铸造法、气体压力渗透铸造法等。

压力铸造法的主要优点是:可大批量制造颗粒增强铝基复合材料的零部件,成本低;浸渗时熔体与增强材料在高温下接触时间短,避免了界面反应产物对复合材料的不利影响;高压作用促进了熔体对增强材料的润湿,增强材料无需进行表面预处理;所制备材料的组织致密,无气孔。但压力铸造法也存在如下缺点:预制件在压力渗透过程中容易崩溃,金属熔体不易充分渗入颗粒,制备的增强体成形较困难,强度不高。

3、搅拌熔铸法

搅拌熔铸的基本原理是将碳化硅颗粒直接加入基体铝熔体,通过一定方式的搅拌使颗粒均匀地分散在金属熔体中,然后浇铸成形。这种制备方法的困难在于加入的碳化硅颗粒尺寸较为细小(一般10-30μm),与铝熔体浸润性差,不易进入和均匀分布于其中,故易产生团聚。此外,强烈的搅拌易造成金属熔体的氧化和大量空气的进入,使增强体颗粒极易与铝熔体产生严重的化学反应,以致二者的界面结合不太理想。与其他方法相比,搅拌熔铸法制备的复合材料力学性能较差。

4、无压渗透法

无压渗透法是预先将增强体用粘结剂粘结成预制件并装入金属模具中,然后浇注金属熔体,利用金属熔体的自重压力和表面压力使其渗入预制件中并凝固成形。该法因无压力作用,熔渗模具容易选择,但受熔渗温度、增强颗粒大小和环境气体种类等因素的影响,其推广应用受到了一定的局限。无压渗透法工艺设备简单、便于操作,金属熔体能较好地浸润增强体的表面,从而使二者的界面结合良好,但其预制件的临界预热温度很难控制,以致产品的力学性能和热性能略低。

5、喷射沉积法

喷射沉积法是一种新型的凝固技术,即将液态金属在高压下雾化,并在其流出时将增强颗粒喷射入金属液中,两相混合的雾化液体随后在容器中沉积成形。此法的优点是可直接由液态金属雾化和沉积形成具有快速凝固组织和性能特征及一定形状的坯件;保证了增强颗粒在基体中的分布均匀性;冷却速度很快,避免了增强颗粒与金属基体之间的界面反应;对界面的润湿性要求不高,晶粒十分细小。而喷射沉积法的不足之处是增强颗粒的利用率低,材料制备成本高。

SiCp/Al复合材料的应用

由于碳化硅颗粒增强铝基复合材料具有很多优良特性,所以对这种材料的研究越来越深入,其应用也越来越广泛。

1、在汽车上的应用

颗粒增强铝基复合材料特别适用于制作抗磨材料,如活塞、轴瓦等,丰田汽车公司已经在汽车上使用了碳化硅颗粒增强铝基复合材料制造活塞环和发动机连杆。此外,还可以用碳化硅颗粒增强铝基复合材料制造油缸的内衬,驱动轴等汽车零件。

2、在航空航天上的应用

在航空航天工业中,碳化硅颗粒增强铝基复合材料被用来制造承重压缩杆、直升飞机的导轨和滑行着陆装置、导弹镶嵌结构、通用天线架等。另外,还有颗粒增强铝基复合材料应用于卫星的报道。

3、在精密仪器上的应用

碳化硅颗粒增强铝基复合材料具有较高的微屈服强度和压缩微变抗力,可以替代铍合金制造惯性导航器件。在红外线自导导向系统中,用碳化硅颗粒增强铝基复合材料代替原来的不锈钢制造万向接头部件,可以减轻62%的重量。此外,碳化硅颗粒增强铝基复合材料还可以用于制造激光陀螺仪。

4、在光学仪器上的应用

美国人研制了一种超轻空间望远镜,采用碳化硅颗粒增强铝基复合材料制造其支架、支承和副镜,使得质量大为减轻。通过控制SiC颗粒的含量,可以使复合材料的热膨胀与反射图层相匹配,并在很宽的温度范围内达到理想的稳定性。此外,在战术坦克的红外线观测镜、发射控制镜中,也可以使用碳化硅颗粒增强铝基复合材料来代替铍等贵重金属材料。

参考来源:

[1]张国政等.碳化硅颗粒增强铝基复合材料的制备及应用的研究

[2]郑喜军等.碳化硅颗粒增强铝基复合材料的研究现状及发展趋势

[3]王行等.碳化硅颗粒增强铝基复合材料研究现状与展望

[4]王明等.碳化硅颗粒增强铝基复合材料加工研究进展

(中国粉体网编辑整理/山川)

注:图片非商业用途,存在侵权告知删除