中国粉体网讯 所谓激光熔覆陶瓷涂层,就是指用激光涂覆技术产生陶瓷涂层。众所周知,陶瓷作为一种重要的结构材料,具有高强度、高硬度、耐高温、耐腐蚀等优点,无论在传统工业领域还是在新型的高技术领域都有着广泛的应用。尤其是在科学技术高速发展的今天,对材料表面性能要求越来越高,陶瓷材料作为高温耐磨耐蚀涂层和热障涂层材料备受关注。

(图片来源于网络)

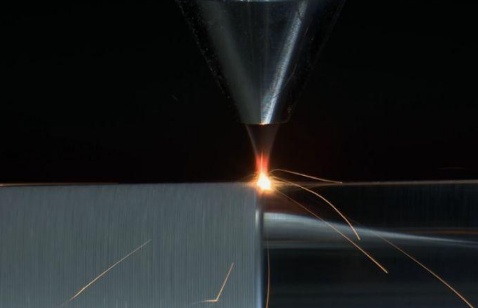

激光熔覆技术是一种新型的涂层技术,以不同的添加方法在基体上铺放所需的涂层粉末材料,同时经过高能密度激光束辐照加热,使其与基体表面熔化并快速凝固,从而在基材表面形成与基体结合性良好的功能涂层。激光熔覆技术经过将近半个世纪的发展,已从实验室进入到了实际工业应用,在汽车工业、航空航天、石油行业、轧辊行业、机械动力行业和模具等诸多领域中都有着广泛的应用。

激光熔覆陶瓷涂层技术的特点

与传统的表面涂层技术如堆焊、镀层、喷涂和气相沉积相比较,激光熔覆陶瓷涂层技术有如下特点:

1、可以通过混合不同的合金粉末进行成分设计,得到完全致密的冶金结合熔覆层;

2、涂层的稀释度可以降低到最低限度,从而得到所设计的表面性能;

3、激光熔覆加热和冷却速度极快,凝固速度约104℃/s,易获得涂层组织结构的改善;

4、局部表层区域的快速凝固对基体或被涂工件的热影响甚微,易实现选区涂层;

5、熔覆涂层与基体的结合得到改善,界面为冶金结合;

6、涂层成分、厚度可控,工艺过程易实现自动化;

7、可以适应复杂零件的形状变化,得到均匀致密的熔覆涂层。

熔覆材料的选择原则

激光熔覆材料与基材的匹配一般遵循以下原则:

1、熔覆材料与基材的热膨胀系数同一性原则;

2、熔覆材料与基材熔点相近原则;

3、熔覆材料对基材的润湿性原则。

陶瓷涂层材料

1、氧化物涂层

氧化物陶瓷粉末常用的氧化物陶瓷粉末有Al2O3、ZrO2、TiO2,它们具有优良的抗高温氧化能力、隔热、耐磨和耐蚀性能,是一类重要的激光熔覆材料。采用激光熔覆技术在不锈钢和其它合金基材表面制备Al-Al2O3、Al2O3-TiO2、CaO-ZrO2-SiO2、ZrO2-Y2O3、TiB2-TiC-Al2O3等陶瓷涂层,可显著提高基体材料的耐磨性、耐蚀性和抗热冲击性,同时还可以提高其力学性能。然而,激光熔覆氧化物陶瓷涂层存在脆性高、结合强度低、易产生裂纹等缺陷。在激光烧结冷却过程中会产生收缩性,从而导致不同的部分开裂,这最有可能造成陶瓷颗粒在分散体中的数量不足从而形成缺陷。

2、碳化物涂层

碳化物陶瓷涂层以优良的高温力学性能、高温抗氧化性能、耐蚀耐磨性能和特殊的电、热性能备受人们关注。TiC、SiC、WC、BC等碳化物材料具有高熔点和高硬度等优异特性,不仅能满足高温和高强度的要求,而且具有优异的耐蚀性。这些碳化物作为熔覆材料,可提高基材表面的耐磨性和硬度。目前,采用激光熔覆技术制备的碳化物陶瓷涂层主要有TiC、SiC、SiC-SiO2和SiC-Si复合陶瓷涂层等,以及Ni-TiC、Ni-TiC-C、Fe-TiC、NiCrAl-TiC、TiC-CNTs、Ni-WC和Co-B4C等陶瓷颗粒掺杂在金属制备的复合陶瓷涂层,其中掺杂的碳化物颗粒起到增强相的作用,而且还可以细化晶粒尺寸,可提高其耐磨性、耐腐蚀性和力学性能。

3、生物涂层

生物陶瓷涂层作为无机生物医学材料,没有毒副作用,且与基体有良好的生物相容性,按材料功能主要分为生物活性陶瓷涂层和惰性生物陶瓷涂层等,其中生物活性陶瓷涂层有羟基磷灰石材料(Hydroxyapatite,HA)和钙硅酸盐等材料组成,其中HA生物活性陶瓷涂层是应用最广泛,而常见的惰性生物陶瓷涂层材料有氧化铝和氧化锆等。

目前存在的问题

激光熔覆陶瓷涂层过程中,激光束高能密度所产生的近似绝热的快速加热过程,使得激光熔覆对基材的热影响较小,引起的变形也小,通过控制激光的输入能量,可以保持原熔覆材料的优异性能。熔覆材料对熔覆层的性能有很大的影响,目前激光熔覆陶瓷涂层材料是氧化物和碳化物粉末,而复合粉末的熔覆性能还不够稳定,关于激光熔覆陶瓷涂层技术主要存在的问题有以下几个方面:

1、虽然激光熔覆的材料广泛,但都不是专门为激光熔覆工艺开发的,在陶瓷材料的激光吸收性能和熔覆层结合强度等方面缺乏针对性,需要对激光熔覆专用材料进行研究开发;

2、熔覆层质量的稳定性差。由于熔覆层和基体材料的温度梯度和热膨胀系数的差异,可能在熔覆层中产生气孔、裂纹、变形和表面不平等多种缺陷;

3、激光熔覆热循环造成的残余应力会引起熔覆层裂纹;

4、随着3D激光打印技术的日益发展,所遇到的一些问题如:陶瓷涂层与基材界面的结合性不好,易产生微裂纹和气孔缺陷等将随着原材料选材和工艺优化得以解决,有望实现产业化生产。

针对这些问题,首先应该加强设计和开发适于激光熔覆陶瓷材料,并对熔覆工艺参数进行优化研究,尤其是对抑制裂纹的方法深入探索,采用合理的预热以提高结合度,熔覆后及时进行热处理以消除残余应力,避免微裂纹的形成。

参考来源:

[1]吴王平等.激光熔覆陶瓷涂层研究

[2]张万红.激光熔覆陶瓷涂层的研究现状及发展

[3]黄伟容,肖泽辉.激光熔覆陶瓷涂层的研究现状

(中国粉体网编辑整理/山川)

注:图片非商业用途,存在侵权告知删除