中国粉体网讯 作为一种人工合成的材料,氮化铝陶瓷的制备过程通常是先合成氮化铝粉体,再将得到的粉体烧结制备成陶瓷。由于氮化铝中的铝-氮键(Al-N)具有较高的共价键成分,所以氮化铝的熔点高,自扩散系数小,烧结活性低,因此是一种难烧结的陶瓷材料。据中国粉体网编辑了解,当氮化铝粉体纯度较高时,非常难以通过烧结达到完全致密,在陶瓷晶粒中或晶界处均有气孔存在,这极大地限制了氮化铝陶瓷的实际应用。

氮化铝的烧结温度通常在1800℃以上,为降低生产成本,低温烧结已成为氮化铝陶瓷新的研究方向,低温烧结是指1600~1700℃间实现致密化烧结。影响氮化铝陶瓷烧结的因素有很多,据中国粉体网编辑了解,大体可分为两种。一种是内因,即粉体的粒度、分布、形状、表面状态,粉体的杂质种类与含量等;另一种是外因,即烧结方式,包括:所使用的烧结添加剂和烧结时所使用的工艺与设备等。

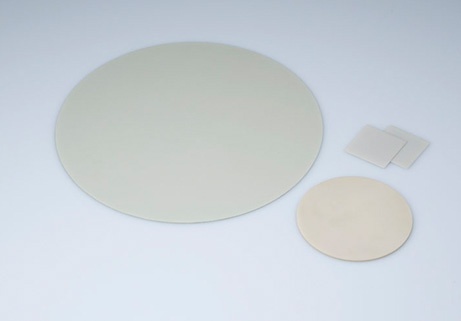

(图片来源:Tokuyama)

超细粉体

在烧结过程中,AlN粉体颗粒在粘合作用下相互靠拢,键合,重排,最终相互融合长大成为大晶粒。这些连续均匀的晶粒会为声子的传播提供更加直接的通道,从而增强AlN陶瓷的热导率。超细AlN粉体由于其高的比表面积,会在烧结的过程中增加烧结的推动力,加速烧结的过程。此外,粉体的尺寸变小也就意味着物质的扩散距离变短,高温下有利于液相物质的生成,极大地加强了流动传质作用

中国粉体网编辑从已有的实验了解,研究人员使用纳米氮化铝粉制备了氮化铝陶瓷,经测定其密度达到3.26g/cm3,研究中还指出,致密度的提高对烧结助剂的纯化作用有着积极影响。

添加烧结助剂

引入合适的烧结助剂,一方面可以与AlN表面氧化形成的Al2O3反应生成较低熔点的第二相,由于液相表面的张力作用,促进AlN晶粒的重排,加速烧结体致密化进程。另一方面形成的第二相冷却后,淀析凝结在晶界上,减少了高温下氧进入晶格的可能,起到净化晶格,提高热导率的作用。

目前常用的烧结助剂主要为氧化物和氟化物,氧化物主要为Y2O3,Sm2O3,La2O3,Dy2O3,CaO;而氟化物有CaF2,YF3等。其中Y2O3驱氧能力强,稳定性好等综合性能优越,成为最常用的烧结助剂;而CaO由于液相形成温度较低,在低温烧结中的作用比较明显。此外,据中国粉体网编辑了解,对多种烧结助剂的复合添加的研究,也获得广泛关注。

添加大量的烧结助剂一方面能够降低烧结温度,但引入的晶界相的热导率大大低于AlN主晶相,会导致烧结体热导率的下降,因此应合理控制烧结助剂的添加量。

烧结工艺与设备

AlN陶瓷烧结工艺主要有:常压烧结、热压烧结、放电等离子烧结、微波烧结等。

常压烧结

常压烧结是一种烧结过程不施加任何额外压力的烧结方法,分为固相烧结和液相烧结,AlN陶瓷单纯的固相烧结难以烧结致密,一般选用液相烧结。液相烧结由颗粒重排、气孔减少和晶粒生长等过程组成,其传质方式包括流动传质和溶解-沉淀传质,固相烧结的传质方式主要为扩散传质,而流动传质的速率比扩散传质快,因此液相烧结可在较低温度下实现坯体的致密化过程,且速率比固相烧结高。

周和平等用相对简单的设备在高于1800°C的烧结温度下获得了氮化铝陶瓷,其密度高达3.26g/cm3,热导率达189 W·m-1·K-1。但该方法所需的烧结温度高、烧结时间长,能耗较高,而且制备出的烧结体密度较低,晶粒大小不均匀,晶界处可观察到较多的块状第二相。

热压烧结

热压烧结是一种在烧结过程中单向施加额外压力的烧结方法。在外力的驱动下,热压烧结的烧结温度可比常压烧结低200℃以上,且烧结时间得以大大缩短。同时热压烧结制备得到的氮化铝烧结体的晶粒细小且分布均匀,晶粒异常现象不明显。但是相比于常压烧结,热压烧结的成本大大增加,装模比较复杂。

有研究发现,将氮化铝坯体置于1700°C,30MPa的烧结环境中保温1h,能够制得致密度为97.2%的氮化铝陶瓷。然而这种方法存在能耗高,烧结周期长,产品晶粒粗大,成分不均匀,只能烧结形状简单的氮化铝陶瓷材料等问题。

高压烧结

为解决氮化铝晶粒大小不均,且难以烧结致密的问题,一些研究者采用压强超过1.0GPa的高压烧结法或者使用高压气体作为传压介质的热等静压烧结法对氮化铝进行烧结。据中国粉体网编辑的了解,高压烧结法能够降低烧结温度,防止晶粒生长过大,提高烧结体致密度。

有实验表明,使用六面顶压机,在压力为5.0GPa,烧结温度为1200°C的条件下制备出了具有细小晶粒的氮化铝陶瓷,陶瓷的致密度达到95.3%。但是这种方法需要在比较极端的高压下进行,对设备要求较高,一般不容易实现,而且得到的陶瓷晶粒形貌和晶界相不明显,含有较多的Al-O-N杂相。

热等静压烧结法

热等静压烧结法是以气体传递压强、并同时在高温下进行致密化的烧结方法,通常在1000°C以上的高温下进行,通过密封环境中的高压保护气体向陶瓷坯体传递压力,设备工作时内部气压高达200MPa。在温度场与力场的共同作用下,陶瓷坯体的各方向均衡受压。因此采用该法制备的产品致密度高、均匀性好,具有优异的性能。而且该技术所需生产周期短,具有工序简单、能耗低等特点。

据中国粉体网编辑了解,有研究人员通过采用热等静压烧结法,在2773K的高温下,制备了不添加烧结助剂的氮化铝陶瓷,得到的陶瓷晶粒尺寸为4μm,热导率为155W·m-1·K-1。

微波烧结

微波烧结是利用某些特殊的微波波段与目标材料的本质细微结构耦合而振动产生热量,介质损耗使材料整体加热而达到烧结温度,并迅速致密的方法。该方法具有整体加热、升温效率高、致密化迅速等特点。

有研究人员采用微波烧结法,使用高纯度的氮化铝微粉,不引入烧结添加剂,在烧结温度1700°C、保温时间2h的低温工艺条件下制备出致密度为99.7%的氮化铝陶瓷。然而据中国粉体网编辑了解,微波烧结在操作时难以准确控制温度,容易发生局部加热的情况,难以保证样品的均匀性。

虽然不添加任何烧结助剂的微波烧结法被认为是一条获得AlN透明陶瓷非常有前途的低成本化技术途径,但是受微波烧结设备的限制,通常也很难获得较低的烧结温度。

放电等离子烧结

放电等离子烧结是将原料粉体直接装入石墨或金属等材质制成的模具内,利用压头施加的压力及电极所通电流使粉体升温烧结,经放电升温、热塑成型和水循环冷却的步骤制备高性能材料的一种烧结技术。具有通电流烧结的特点,加压产生的力场与脉冲电流产生的电场与温度场有促进烧结的作用。同时设备所使用的高电流与低电压,能使粉体实现迅速致密化,有效地抑制晶粒生长过大,降低烧结温度。

刘军芳等采用放电等离子烧结制备了致密度为99.5%的AlN陶瓷样品,过程中未添加任何烧结助剂,且得到的样品晶粒形状规则、大小均匀、排列紧密。李淘采用纯的AlN粉在1800℃下保温15 min得到致密度为97.5%的烧结体;而添加Y2O3或Sm2O3可显著促进AlN的烧结,采用100℃/min的升温速率,在1650~1700℃下保温5 min均可得到接近理论密度的试样,比同样烧结条件下的纯AlN提高了10%以上。由此可见,放电等离子烧结和引入烧结助剂均有利于AlN粉体的烧结。

等离子活化烧结

等离子活化烧结是一种类似于放电等离子烧结的技术,集等离子体活化、加压、通电升温于一身。该方法不仅具有放电等离子烧结的优点,如快速致密化,高自动化,烧结样品颗粒均匀、细小等,还具有原位净化这一特点。

在升温过程开始之前,烧结设备将直流脉冲电压施加在粉体颗粒间的空隙中,导致颗粒间充满瞬时的分散等离子体,这种等离子体能加快物质的扩散和迁移,在设备的负压环境下,迅速去除粉体颗粒表面的一些吸附杂质及气体,达到对原料粉体的原位清洁作用。

国外研究者采用该方法在1800°C下烧结高纯度的氮化铝亚微粉,得到了晶粒结合紧密、晶界干净的氮化铝陶瓷。等离子活化烧结与放电等离子烧结具有高效能、快速致密等特点,且在清洁作用上,等离子活化烧结相较而言更具优越性与发展潜力。

参考来源:

王丹丹:氮化铝陶瓷的等离子活化烧结,材料复合新技术国家重点实验室2017

陈淑文:AlN粉体的合成与烧结机制研究,浙江工业大学2015

马丁:适合于导热基板用AlN粉体的制备与表征,北京交通大学2019

燕东明,等:高热导率氮化铝陶瓷研究进展,中国兵器工业第五二研究所2011

(中国粉体网编辑整理/平安)

注:图片非商业用途,存在侵权告知删除!