中国粉体网讯 南极熊注意到,在“中国(长沙)增材制造产业发展与技术应用分论坛”上,卢秉恒院士做了一个非常全面的3D打印演讲分享。

中国工程院院士、西安交通大学教授、博士生导师,国家增材制造创新中心主任,中国增材制造标准化技术委员会主任、中国高端医疗器械标准技术委员会副主任,卢秉恒院士,在本次论坛上做主题是《中国3D打印现状与未来》的演讲文字实录。

下面是报告整理:(全文约7000字,干货很多;为现场速记,或有错别字,敬请见谅)

我今天以3D打印+来给大家作个交流。

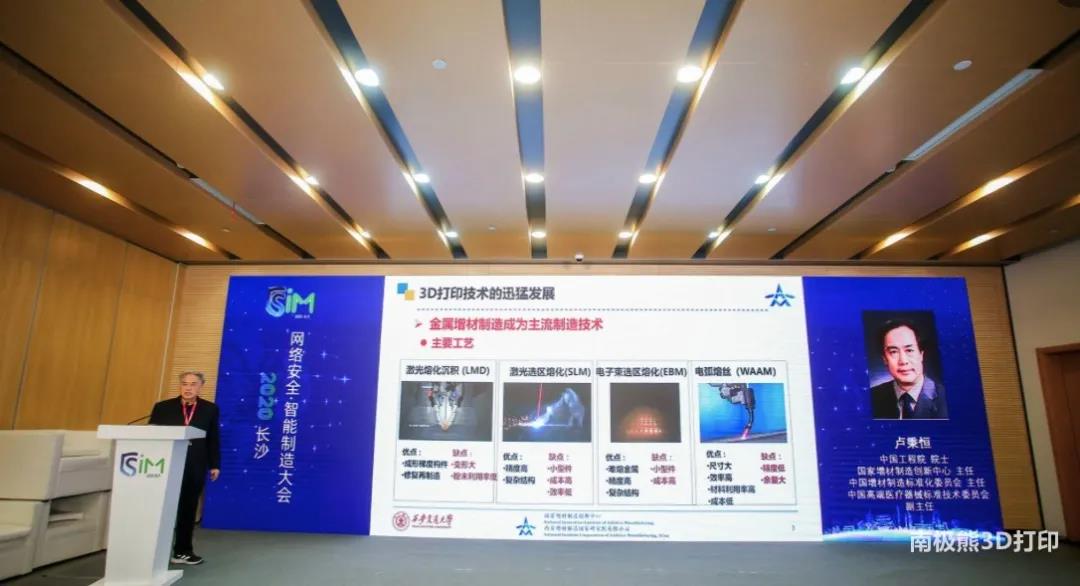

一、3D打印技术的迅猛发展

现在金属打印越来越成为3D打印研究和应用的热点。现在发展出来的技术主要有这么几种:有的是粉末材料的,有的是丝材做材料的。粉末做材料的有两种:一种是铺粉的,一种是喷粉的。铺粉是一层一层的铺设,在表面进行熔化。喷粉是在粉末喷出的过程中被激光熔化。丝材用激光电子束或者离子束熔化。这几种各有各的优势,也有不它的不足。

像粉末选区熔化的特点是制造的零件精确、复杂。但是由于装备的能力限制,一般集中在小件,因为它制造效率比较低。激光熔覆的粉末得到更充分的熔化,所以它的强度要高一些,而熔丝更适合大件的制造。

金属增材制造可以用各种金属,包括模具钢、高速钢、不锈钢、高温合金、钛合金、铝合金、镁合金、铜合金、钨合金都可以通过3D打印来铸造。我们可以看到一台设备可以制造多种的材料。

我们实验了几种材料用增材制造来做,能够到达的强度、韧性、延展率有些部分超过了锻件,远远优于铸件。3D打印有非常广阔的用处。当然有时候在制造中形成一种结构的异性。垂直分层和平行分层的方向,它的力学性能有一些区别。

金属增材制造的问题在哪里呢?怎样能够更加高效、低成本、高精度地制造?当然有各方面的问题:一是驱动的能源,是激光器还是电子束、离子束,需要核心的器件,例如送粉器等等。能源电子束、激光,能够更长的寿命和更大的功率和聚焦性更好,使精度更提高。在精度和尺寸方面是存在一定的矛盾,包括我们的金属加工,你加工大件和加工小件,达到的精度是不一样的。增材制造同样存在这样的问题。大件做得高精准非常的难,而且成本也非常高。最突出的问题是质量控制,容易产生哪些问题呢?除了一般制造中的精度、表面粗糙之外,还有它的缺陷,粉末打印为一个三维的物体时,可能会夹杂一些气体、杂物氧化这些问题,会影响材料的性能,怎样去避免缺陷的产生很重要。

除此之外,在非金属材料和其他材料也产生了一些高效的技术,这几年有高度的发展。像以前传统的光固化技术,现在效率提高了几十倍乃至100倍。后来发展成连续拉伸的,两个数量级的提高。材料也在扩展,非金属材料、金属材料、陶瓷材料、合金的、多材料,做成一个零件,可以形成功能梯度结构的零件。包括微纳的3D打印,可以制造电路、芯片。

一些应用型的复合材料用于战车的装甲,也可以做成仿生,像贝壳那种结构,借鉴仿生的原理,可以制造高强度的战车装甲。也可以把金属和陶瓷复合在一块,既有高耐磨性也有比较好的韧性。

航空航天、轨道交通越来越多用到纤维复合材料,碳纤维复合材料,主要是轻量化、高强度。金属材料容易产生裂纹,裂纹在一定的条件下很快扩展,就使我们整个构建失效,而复合材料就没有这个问题。我们应用的金属复合材料做了一个小型打印机,发射在太空,在太空进行了工作,工作了几天后返回到地面,这是国际的首创。

同时,纤维复合材料可以形成短纤维和塑料一起用注射的方法形成各种各样的零件,尤其是汽车的零件,可以做到高强度、轻量化。

这是微纳的打印,精度可以达到100纳米,有很多芯片可以直接打印。

3D打印现在扩展到4D打印,4D打印是智能的材料,打印时和后来在一定的条件下,它的形状可以是不一样的。例如打印时它的温度是一定的,打印过后是另外一种温度,在人体的治疗中可以发挥一定的作用,打的形状适合通过微创手术植入人体,到人体心脏以后发生变化,可以形成血管支架。因为它随着时间会发生形状的变化,所以叫4D打印。

用于生物制造又称5G打印,再创人体的器官,可以看到一些消息,人工肺、人工心脏、皮肤、神经都在进行探索中。因为这种材料打印后,可以在人体内生化环境下长成自己的细胞,形成自己的器官,能够进行有效工作,称为5D打印。最后就可以非常理想地形成人体器官的再创,这样组织修复的时候,不再是一个没有生命的材料,而是最后长成一个器官,这里面有非常多的问题需要研究。例如怎样使里面毛细血管长出来和人体的循环系统能够连通,还有神经怎样受到中枢神经的指挥,来接受正确的行为命令。

把3D打印发展到太空中去,人类有很多的太空之梦,我们地球也是有一定的寿命,怎样去其他的星球上。就必须在太空中实现制造。对于制造来说,等材制造、切割加工需要很多工艺的流程和大量的设备。但一台3D打印机器就可以完成全部的制造,对太空制造来说,3D打印是非常理想的手段。我们又在进行探索,在太空中可能有非常复杂的挑战,一些极端的条件。同时,它又很多优越的地方,在太空中制造没有地球中的空气,不要担心氧化,我们很多的3D打印需要在真空下,那里就不需要担心,自然是真空的。在太空中太阳能是非常好的,没有空气的衰减,它的密度是地球的5倍。可以得到取之不尽,用之不竭的能源。而且据说月球还有可以做核动力的燃料,可以进行再利用。月亮呈沙粒状的分布,和地球上的很多材料差不多。可以利用足够的太阳能、核能在月球上冶炼金属、制造其他的材料,来完成制造。如果从月球出发去到太空中探索,代价远比在地球上便宜得多,可能要降低两个数量级。月球上发射没有空气的阻力,而且月亮的引力比地球小得多,很容易进入太空的轨道。

二、3D打印带来的设计创新

首先是轻量化,航空航天、轨道交通、汽车都需要轻量的结构,而3D打印可以优化设计,也可以用不同的材料做成一个零件,可以大大减轻重量。还可以把很多的零件集成一个零件,有人进行探索,用3D打印做整体的飞机、汽车,有可能把几万个零件变成几十个零件,使飞机的重量减轻60%,这样飞机的有效载荷大大提升。

可以用多材料打印同样一个零件,这样可以把表面做得耐腐蚀、耐磨损,内部是高强度的,中间的部分可以做成中空的,有很好的刚度,但重量也很轻。可以把金属、陶瓷复合在一起,具有金属陶瓷的两种特性。

高效换热结构:例如能源核电,用增材制造可以很容易制造各种复杂的管道,可以进行充分的热交换,提高热交换的效率。我们和核动力研究院研究,这个方法有可能使换热的结构减小为原来的六分之一,但是换热的效率没有减弱。

用3D打印可以开发很多新的合金,以前要发展一种新合金,需要整个冶炼过程,这个过程代价很高、周期很长。3D打印用一个粉状就可以解决下面的问题,得到很好的验证。设计出来用3D打印验证,这样可以很快发现多种合金。

多品种、小批量生产模式,可以用来修复再制造。像很多的矿山机械、冶金机械,在零件上喷涂一层性能更高的合金,恢复它原来的精度,用很少的代价就可以把贵重的设备全部修复,甚至比新品的性能还能够有所提高。也包括很多年前的设备,一个零件损坏了,没有供应商了,用3D打印可以直接来修复。

三、3D打印+

3D打印有什么作用?有很多人说3D打印成本很高,质量还有一些问题,费用很高,到底有哪些用途?实际上3D打印可以为制造业、社会生活的各个方面带来很大的益处。

1、3D打印+航空航天

这是世界公认的,因为航空航天的件很多是大型、复杂的,把材料放在最有用的地方又很轻,但占的体积又很大,像这种制造过程中、切割加工中,把95%的材料切掉了。3D打印可以几乎百分百利用,材料也是大大的节约了。现在国际上用3D打印来制造整体的火箭。3D打印制造一个耐温3335度的火箭发动机零件,大大提高了火箭发动机的效率。

(图)上面是我们开发的微型发动机,原来几十个零件,现在变成了三个零件。

(图)3D打印整体打印的飞机发动机的模型。这个模型还可以转动,来验证我们的设计。在航空发动机的修复方面有非常多的用处。在这方面以后有非常大的变化,像GE公司今年用3D打印做了很多发动机的零件,上万个。今后他号称要三分之一飞机的零件用3D打印技术去制造,颠覆了传统的生产过程。

像这个喷嘴大大提高了燃油的效率,很多一体化的零件大大减轻了重量。

2、3D打印+船舶海工领域

大型船用镍铝青铜螺旋桨,精度很高,不会有噪音。曾经潜艇的噪音就是一个非常大的问题。现在用3D打印可以解决这个问题。

3、3D打印+新能源领域

新能源汽车、燃料电池、轻燃料电池都是压缩机然后变成一个电锥来推动汽车。压缩机制造完全可以用3D打印来制造,它实际上是一个小型的涡轮压缩机。

在核电方面可以用高效的换热,复杂的流道,有两万多个管道,上下两片,如果做了有问题,燃料棒在里面会发生损坏,或者损坏程度不一样,会影响整个核电的质量。用3D打印可以很好保证质量。

4、3D打印+机器人领域

很多的工业机器人可以用来做3D打印,不需要开发专门的设备,利用机器人的柔性可以很快实现周围的3D打印。同时,用3D打印也可以来制造机器人的本体,这样适应各种不同形状的需求,做得快、开发得又快。

5、3D打印+再制造领域

尤其是用于飞机叶片的修复、矿山机械、冶金机械的修复。

6、3D打印+精准医疗

人体的器官非常的个性化,骨科要做手术,一个是骨头的替代物,需要三类的许可证,还有二类的用做骨科手术的刀板、牙齿的修复可以用3D打印,每周换一个,形成很好的治疗方案。在这方面全国医学界现在都如火如荼推动发展。我注意到湖南省在这方面的政策非常好。在推动一二类的医疗许可证,纳入医保方面也做了大量工作。也成立了一家公司专门做3D打印精准医疗的工作,希望在这方面能够形成一个为全球服务的公司。可以把数据送到这个公司来,公司和医生在网上沟通、设计,确定设计之后,在全国各地的3D打印服务商来下订单,当地交货,形成一个快捷、准确的服务。

7、3D打印+生物医疗3D打印技术持续突破

用于做组织工程,交大在十几年前承担了国家自然科学基金的课题,发现组织液里面有生长因子可以长出自己的骨细胞。

8、3D打印+汽车开发

也可以做大量的工作,汽车的轻量化车身,包括纤维复合材料的,包括汽车的零部件,以及一体化的制造。新能源汽车它的复合材料,可以用快速经济的模具来制造,直接可以用3D打印来做。

9、3D打印+塑料模具

也可以用3D打印的特点打印出随形的流道,这样提高质量,加快注塑的效率。

10、3D打印+建筑打印

可以打印很多装饰型的东西,包括建筑。

11、3D打印+数字创意产业

个性化首饰、家具设计,文物修复、复制。我们在北京做了编钟的修复,在古墓里发现了编钟,不是系列的,发现了四个,用3D打印再设计、配成套,做得非常精美。

四、3D打印产业发展现状

我在今年9月份的报告上提出可以走向三分天下,怎样走向三分天下?整个全球的3D打印规模才到100多亿美金,中国才到100多亿人民币,如果能走向三分之一,中国制造业的三分之一那就是10万亿,100多亿到10万亿这中间的空间是非常巨大的。怎么去做还有一个很长期的过程。在座有很多同志在3D打印产业、服务业的,我们做制造业不是按照定义,非要把所有的东西都变成3D打印,这样会产生误导。前天中德3D打印的专题讨论会,德国专家提出,我们不要在这方面误导大众。无论是等材还是减材都有它的优势。我们要发挥各种制造技术本身的优势,不一定都要分散。

增材可以用在哪方面呢?可以用在占空比,空的比较多,但是实际材料比较少,这一类的零件,还有复杂技术,包括曲面的特征,曲面的变化,复杂的适合3D打印来做。还有需要复合制造,3D打印和等材、减材复合,增减材一体化,3D打印出来一个毛坯,再用模具轻锻一下。这样有什么好处呢?可以各自发挥优势,因为一个大型的件全部锻出来,我们国家最大的8万吨的压机那个压力还不够,我们把3D打印的毛坯打出来,用模具来保证它的尺寸、表面精度,各个发挥自己的优势,形成复合制造的方法。制造业我们要选择合适的方法。

零件的特征,首先是尺寸的柔度。一个生产设备可以做大的、可以做小的。大的缸可以把很多小的零件做成一缸来制造。而其他的等材模具一套就一套,一个零件稍微一变化就没有办法用了,就是柔性不好。需要企业制造零件的柔性比较大,今天做这个零件,明天做那个零件,那就适合3D打印来做。还有复杂程度的柔性,有时候简单、有时候复杂,有时候长的、有时候圆的、有时候短的,还是3D打印来做。如果形状单一还是选择等材或者减材来做。

还有材料的柔性,像锻压不同的材料可锻性不一样,模具也不一样,材料的流动不一样,同样一个模具压不同的材料可能会压裂了。但是对3D打印这个材料的适应性是比较强的,只不过把粉缸换一个,就可以换材料。

增材制造方面有很多的主流工艺,到底是用铺粉的、喷粉的还是丝材的,根据各种不同的特点,我这里画了一个雷达图,根据零件的大小、材料、后处理的要求、机械性能,各方面的要求,不同的工艺方法有不同的特点。我们增材制造的工程师是个新的行业,你要充分了解各种工艺的特点,来选择不同的工艺方法。

3D打印还是一个补链技术,无论是疫情还是美国断链,跟我们脱钩,使制造业发生了很多困扰。如果3D打印的技术、材料柔性比较大,真正缺一个零件,不能生产了,赶快用3D打印是个很好的补链的技术。尽管增材制造制造的比较少,但是它的价值比较高。总的价值经过一二十年的时间或者更长的时间走向三分天下。从100多亿达到10万亿、几十万亿,空间是非常大的。

五、国家增材制造创新中心

2016年开始建设,2020年元月份经过了能力的验收,可以提供面向各行业产品开发的解决方案,同时进行了关键器件和软件平台的研发。我们完成了三个能力的平台:研发中试的平台、公共测试的平台、工程技术服务的平台。

我们有国内外主流的工艺技术装备,各大公司的都全了,所以我们进行各种的服务。可以看到工艺部门是非常多的,航空航天、汽车、泵业都有。

开展了重大装备的开发,开发了八款新的增材制造装备,我们开发的装备是国内外以前没有的,我们要做创新的工作。开发了一些新的工艺,开发了一些核心的零部件,开发了一些新的材料和软件平台。

在元器件开发上我们做了微喷头打印,可以用于彩色打印、金属的打印。还做了送粉器,提高喷粉烧结的效率和精度,还做了一个长寿命的电子枪,现在我们从48小时提高到200小时的寿命。

提供整体的软件解决方案,中国制造业非常卡脖子的问题是工业软件,3D打印有了自己的软件平台,这个软件平台可以支持9种工艺,分别在国家研究院进行了验证,不同的支撑方法、切片方法、路径、扫描,一直到生成。

在新材料方面,开发了喷墨打印的材料,还有纳米的材料,把石墨烯混入金属粉中,提高了强度和韧性。还做了高透波的陶瓷原料,用于导弹的制造。新的高分子材料用于学生用的便携式的3D打印,没有气味。开发了射频等离子球化,制粉的装备。

这是我们制粉的装备,这是第三类制粉装备,前面两种空心球比较多,卫星球比较多,还有很多的粘连的现象。射频等离子的全部是实心球,而且球形非常好。

还做了增减材一体化的打印装备,很多零件3D打印出来,表面很粗糙,尺寸精度很差,把增减材合在一起来做。据国外机床界的专家预测,20年后可能我们的机床40%都是增材一体化的。

这是我们用于微型发动机的制造,研发周期缩短了85%,我们在一年中开发了6款微型发动机,可以用于无人机。

这是高性能的陶瓷材料,既能够耐高温又有一定的韧性,显著的特征是高透波性,用于导弹,信号来回传输不受衰减可以提高打击的精度。

这是后处理,3%的打印一般表面粗糙度比较差。我们用了一种等离子电化隔离技术,放进去几分钟,粗糙度大为改善。

这是针对航空航天的大件的需要,做的熔丝式增减材一体化的设备。最大的做到了直径5米,高度5米。

这是增减材制造一体化的,激光五轴增减材加上,做了系列的装备。

在提高效率方面,铺粉方法做了环形铺粉和连续扫描,这样铺粉和扫描的时间是重合在一起,效率比两个方缸里提高50%。

这是我们做的大型的,具有精细的特征,这是1.5×1.5的铺粉设备,四个电子束枪,同时进行工作,效率大为提升。

这是复合材料的设备,最大做了4.5米长、3米宽、1.5米高,可以做整体汽车外壳的打印。还做了在线检测的装置,来保证没有缺陷的制造,如果有缺陷可以切掉,再进行增材。

这是微型喷墨打印头,可以用于铸造、铸型的制造。

人才培养方面从职工的业余培养,到本科生,也招收3D打印的精英班,还有工程的硕士班。教育部给我们“1+X”计划,帮助我们职业院校培训3D打印的人才,可以发证的。

我们这些年这些成果可以孵化一些产业,规划了20几个企业,现在正在一个一个的进行孵化,目前正在进行孵化的有4、5家。

谢谢听完我的报告!

(中国粉体网编辑整理/Betty)

注:图片非商业用途,存在侵权告知删除