高容量NCM811材料替代中低镍NCM材料是提升三元锂离子电池锂电池能量密度的有效方法。高镍NCM具有高比容量和低成本的优势,但也存在循环性能较差,热稳定性能差等缺陷,因而限制高镍NCM材料的产业化应用。

为探究高镍NCM电极材料性能,天津力神电池股份有限公司张欣等人以NCM811/石墨体系软包电芯为研究对象,对其进行常温及45℃充放电循环测试,并分析不同温度条件下循环前后材料晶体结构、形貌等的变化,明确循环衰减的主要影响因素,并有针对性的提出改善方案。

软包电池制作

将PVDF充分溶解在NMP中,并加入不同导电剂高速匀浆分散,制备导电胶液。将定量的NCM811正极材料分散加入到制备的导电胶液中,在高速搅拌机中充分混合,制成均匀的正极浆料,将浆料双面涂覆在铝箔上,经过烘干、碾压、分切、冲切等工艺获得正极片。

石墨负极的浆料以去离子水为溶剂,将羧甲基纤维素钠(CMC)溶解到水中制成CMC胶液,将石墨负极材料高速分散到CMC胶液中,最后加入黏结剂丁苯橡胶(SBR),制成负极浆料,将浆料双面涂覆在铜箔上,经过烘干、碾压、分切、冲切等工艺获得负极片。

正负极间加入隔膜以叠片方式制成极组,经极耳焊接后封装到铝塑壳中,然后经过注液、化成、排气、直封切边等工序制成软包电池,额定容量为4.8Ah。

电池测试与分析

分别在常温及45℃恒温箱中测试循环性能,容量衰减至初始容量80%时停止测试并用XRD测试循环前后样品断面形貌和XPS进行循环后负极片上金属沉积量测试。

结果与讨论

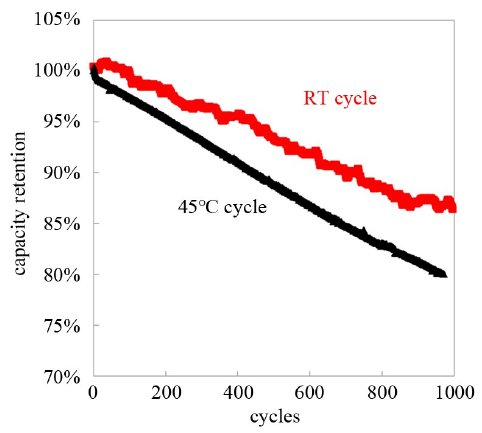

NCM811/石墨实验软包电池常温及45℃1C/1C循环曲线

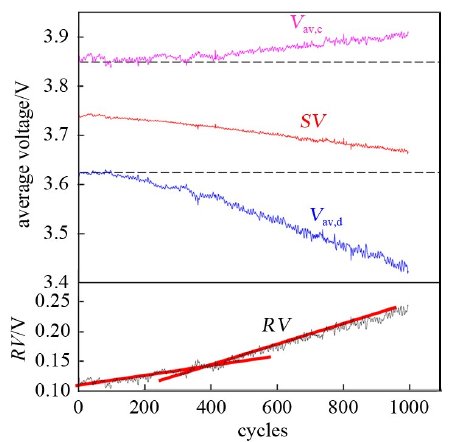

循环数据分析:采用平均电压法对常温循环衰减原因进行分析。

NCM811/石墨实验软包电池常温循环平均电压曲线

当电池循环到400次时,RV上升斜率发生变化,其上升速率加快,而SV随循环次数增加反而呈下降趋势,说明电芯衰减的原因主要来自于电芯内阻的升高,而非活性Li损失。

循环前后正负极的结构变化

高镍正极循环前后晶胞参数对比

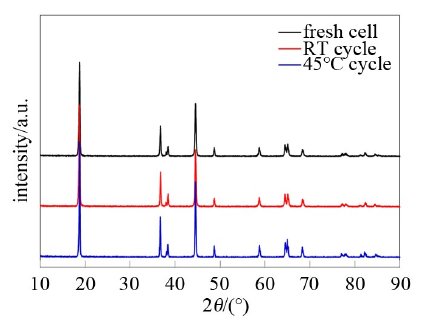

循环前后高镍正极材料XRD谱图

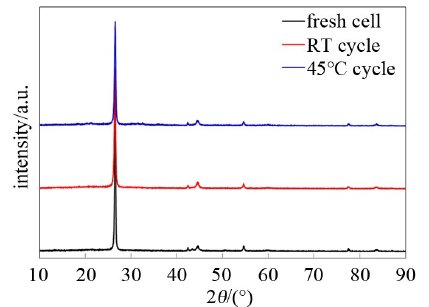

循环前后负极材料的XRD图

电池分别经常温循环以及高温循环后c/a值发生不同程度的减小,表明循环后材料Li/Ni离子混排度增加,导致层状结构晶片层变化;同时高温循环后,材料层状结构完整程度明显减弱,晶体结构受到破坏,使锂离子迁移受阻,导致循环失效。负极材料整体结构没有发生变化。

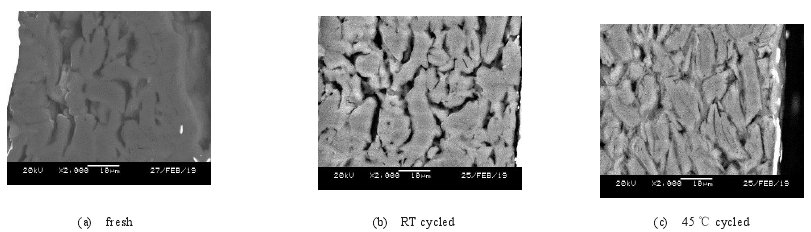

循环前后正负极材料形貌表征

循环前后高镍正极材料SEM照片

SEM电镜照片表明,正极材料循环后出现大面积明显的微裂纹乃至裂纹,高温循环后的材料更是出现严重粉化现象。原因主要由于在反复充放电过程中,晶胞不断地膨胀收缩,导致正极材料颗粒结构断裂、粉化,致使活性粒子之间接触不良,增加电池内阻,并且材料比表面积增加,加剧与电解液的副反应,导致材料失效。

循环前后负极材料SEM照片

SEM电镜照片表明,高温循环后,负极表面SEI膜显著增厚,造成Li+的消耗及电池内阻的增长。

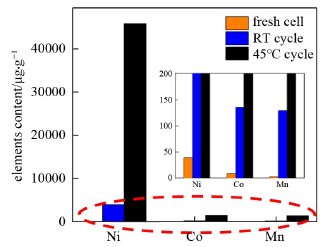

循环前后正极过渡金属溶出情况分析

正极材料中过渡金属溶解,会经电解液扩散到负极表面然后发生还原反应,破坏负极SEI膜导致其持续生长,导致活性Li损失和电池阻抗增加。对循环前后的负极刮粉,利用ICP对负极片沉积主元素进行测试。结果证明循环后负极片上沉积主元素含量显著增多,尤其是高温循环后过渡金属溶出含量大幅增长。

循环前后负极ICP结果

改善措施

电池循环衰减的主要原因是由NCM811正极失效导致,如Li/Ni混排程度增加,导致层状结构遭到破坏;表面残碱含量高,造成高温气胀和循环性能下降;高脱锂状态下Ni4+氧化性强,易释氧,造成材料热稳定性不好。针对这些,对于正极NCM81材料改性方法,主要有离子掺杂、表面包覆及制备浓度梯度材料。

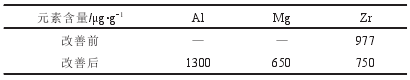

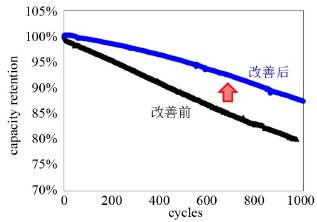

采用离子掺杂方式对NCM811正极材料进行改性,使用改性后的正极材料组装电芯,并进行45℃循环测试,改性前后元素含量分析及循环曲线如下:

改善前后正极材料元素分析

正极改善前后45℃循环曲线

结论

高镍NCM材料循环衰减的原因来自于内阻变化,循环后材料Li/Ni离子混排度增加,高温循环使材料层状结构破坏,锂离子迁移受阻;循环后材料出现微裂纹/裂纹或严重粉化现象,致使活性粒子接触不良,增加电池内阻和材料比表面积,加剧与电解液副反应;正极材料过渡金属溶出并沉积在负极也会造成电池容量衰减。此外,负极表面SEI膜显著增加,造成Li+消耗及电池内阻增长。

通过对正极材料进行离子掺杂改性,可降低循环过程中晶格体积缩小风险,进而改善电化学性能及热稳定性。改善后,45℃循环1000次,容量保持率由80%上升至87%,循环性能有明显提升。

参考资料:张欣,高镍三元锂离子电池循环衰减分析及改善

(中国粉体网编辑整理/江岸)

注:图片非商业用途,如侵权告知删除