中国粉体网讯 石英陶瓷又称熔融石英陶瓷、石英玻璃陶瓷、石英玻璃烧结制品,它是以熔融石英块或石英玻璃为原料,经过粉碎、成型及烧成工序而制成的一种烧结体,熔融石英陶瓷具有热稳定性好、热膨胀系数小、介电常数低、耐酸碱腐蚀性好、电绝缘性好、成本低等一系列优异性质,石英陶瓷广泛应用于宇宙飞船、火箭、导弹、雷达、原子能、电子、钢铁、炼焦、有色金属、玻璃等工业领域。

胶态成型所用的陶瓷浆料是由陶瓷粉料与水、有机物等介质组成的胶态体系。体系中的陶瓷颗粒分散性好,颗粒之间团聚少,并且陶瓷颗粒随着胶态体系的流动而能够成型为形状复杂的坯体,因此胶态成型在熔融石英陶瓷的制备中得到了广泛的应用。胶态成型主要包括:注射成型、气体辅助注射成型、直接凝固注模成型、温度诱导成型、电泳沉积成型、压滤成型、离心注浆成型和注凝成型等。

传统胶态成型工艺

(1)注射成型

注射成型是借助高分子聚合物高温熔融、低温凝固的特性使坯体成型后,再把有机物脱除。

优点:可成型形状复杂的制品、坯体尺寸精度高、制品结构均匀。

缺点:模具设计复杂、有机物排除困难。

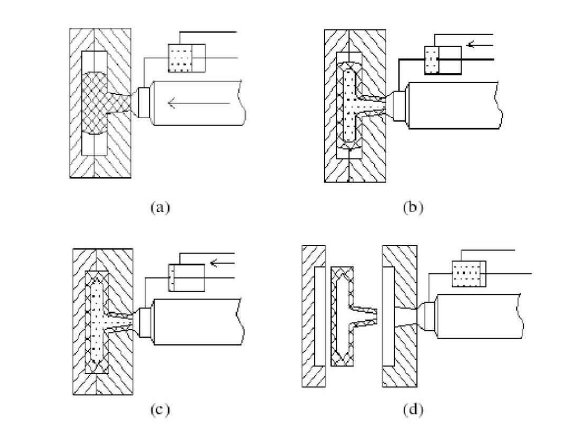

(2)气体辅助注射成型

气体辅助注射成型是一种通过在聚合物熔体中加入气体,使成型过程更容易进行的成型方式。

a:熔体 b:气体引入 c:气体保压 d:气体排出和脱模

气体辅助注射成型原理图

优点:由于在流动状态下各方向的压力相同,避免了料浆的定向行为,使坯体具有更好的尺寸稳定性,避免了坯体内部翘曲;气体辅助成型的坯体具有更薄的管壁,即应用相同的原料可以生产管径更大的产品,因此,降低了原料成本,提高了生产效率。

缺点:料浆热性质及工艺过程难以控制。

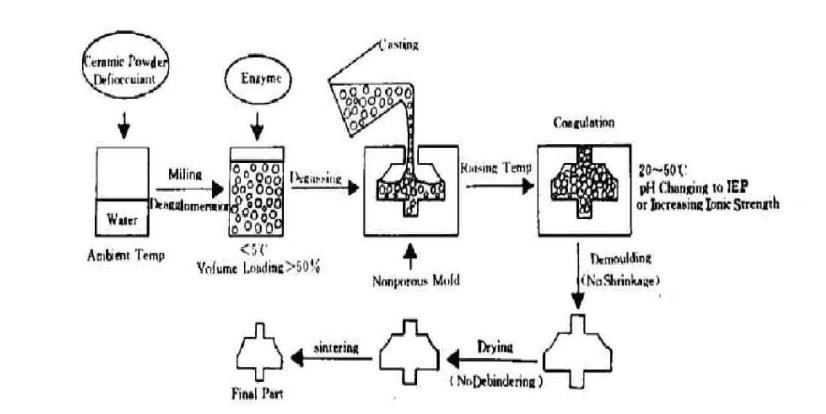

(3)直接凝固注模成型

将生物酶技术、胶态化学及陶瓷工艺学融为一体,通过改变料浆pH值,或者增加料浆体系中离子强度从而降低粉体表面电荷来成型。

直接凝固注模成型示意图

优点:料浆不需有机添加剂,坯体不需脱脂,产品结构均匀,相对密度高,可成形大尺寸、形状复杂的产品。

(4)温度诱导成型

此成型原理是利用物质溶解度随温度的变化产生凝胶化成型。温度诱导成型制备的浆料固相含量高,有机物含量低。

优点:需要少量的有机添加剂,减轻了有机物的排除过程,坯体中的气孔少。

(5)电泳沉积成型

电泳沉积成型是以水基陶瓷浆料为基础的成型工艺,电泳成型的陶瓷浆料应有良好的分散性,保证料浆颗粒能沉淀到电极上。

优点:简单、灵活、可靠。

(6)离心注浆成型

离心注浆成型结合了湿态粉末制备和无应力致密化技术的优点,用来制备大体积、近净尺寸形状的陶瓷产品,粉末湿态处理避免了由于团聚及其它影响因素造成的缺陷。

缺点:该成型方法由于形状和造价的限制,目前还处于实验室研究阶段。

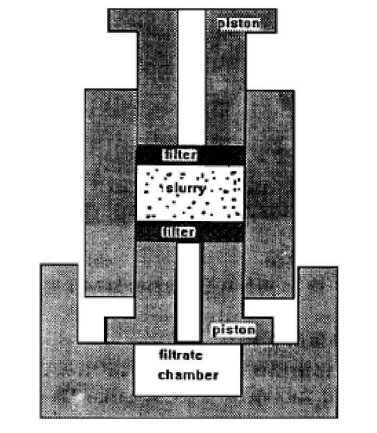

(7)压滤成型

压滤成型是在注浆成型的基础上加压发展得到的。影响压滤过程的因素为坯体中的压力降、液体介质的粘度、坯体的表面积、坯体中空隙的分布情况及压滤成型模具。

压滤成型示意图

2.先进的胶态成型工艺——注凝成型

注凝成型工艺是20世纪90年代以来出现的一种新的胶态成型工艺,是美国橡树岭国家实验室M.A.Jammey等人首先发明的,是传统的胶态成型工艺与有机化学理论的理想结合。

注凝成型原理是将有机聚合物单体、交联剂配成前驱体溶液,将陶瓷颗粒加入到前驱体溶液中,制成低粘度、高固相含量的料浆,然后加入引发剂及催化剂,将料浆加入模具中,在一定的温度条件下,有机聚合物单体交联聚合成三维网络状聚合物凝胶,并将陶瓷颗粒原位粘结而固化形成坯体。

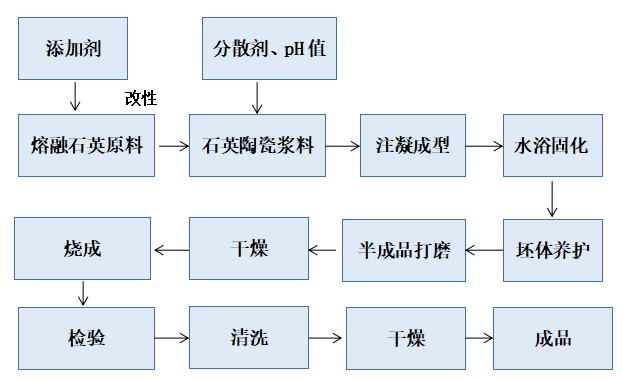

熔融石英陶瓷注凝成型工艺流程图

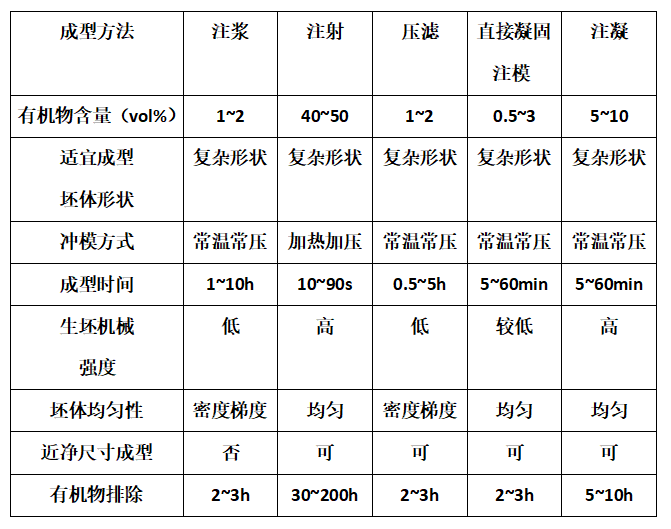

传统胶态成型方法均存在一些缺点,如注浆成型的坯体在厚度方向上形成密度梯度分布,坯体干燥变形,且强度较低,不能机械加工;注射成型坯体强度和均匀性好,但有机物含量高,有机物排除困难;压滤成型需特制多孔模具,成型坯体也存在均匀性差、强度低等问题;直接凝固注模成型坯体均匀性取得了较大的提高、但成型坯体强度也较低。

几种胶态成型方法对比

因此,熔融石英陶瓷注凝成型不仅兼具了其它胶态成型的优点,且克服了其它胶态成型方法的缺点,具有以下特点:

坯体强度高,可机械加工成形状复杂的陶瓷部件;

得到的坯体整体均匀性好,可降低烧成温度,并大大提高了陶瓷部件的可靠性;

与注射成型相比,注凝成型方法有机物含量少,无脱脂排塑的困难;

注凝成型可做到近净尺寸成型;

固化反应时间可根据成型过程中料浆处理、充模、动态作用等过程所用时间长短的要求,通过调整引发剂的加入量来进行控制;

对设备要求简单、操作方便。

综上,在制备熔融石英陶瓷方面凝胶注模成型有着巨大的优势,可以有效的控制材料的显微结构、减少材料内部的各种缺陷、提高材料的力学性能和使用的可靠性。

参考资料:

赵增宝.熔融石英陶瓷制备技术及性能检测方法与表征

吕锋.高致密度熔融石英陶瓷研究

文定.注凝成型工艺制备熔融石英陶瓷过程的研究

张浩益.动态注凝成型法制备高强高致密熔融石英陶瓷的研究

注:图片非商业用途,存在侵权告知删除