中国粉体网讯 半导体器件是现代工业整机设备的核心,广泛应用于计算机、消费类电子、网络通信、汽车电子等核心领域,半导体器件产业主要由四个基本部分组成:集成电路、光电器件、分立器件、传感器,其中集成电路占到了80%以上,因此通常又将半导体和集成电路等价。

集成电路,按照产品种类又主要分为四大类:微处理器、存储器、逻辑器件、模拟器件。然而随着半导体器件应用领域的不断扩大,许多特殊场合要求半导体能够在高温、强辐射、大功率等环境下依然能够坚持使用、不损坏,第一、二代半导体材料便无能为力,于是第三代半导体材料便应运而生。

目前,以碳化硅(SiC)、氮化镓(GaN)、氧化锌(ZnO)、金刚石、氮化铝(AlN)为代表的宽禁带半导体材料以更大的优势占领市场主导,统称第三代半导体材料。第三代半导体材料具有更宽的禁带宽度,更高的击穿电场、热导率、电子饱和速率及更高的抗辐射能力,更适合于制作高温、高频、抗辐射及大功率器件,通常又被称为宽禁带半导体材料(禁带宽度大于2.2eV),亦称为高温半导体材料。从目前第三代半导体材料和器件的研究来看,较为成熟的是碳化硅和氮化镓半导体材料,且碳化硅技术最为成熟,而氧化锌、金刚石、氮化铝等材料的研究尚属起步阶段。

一、材料及其特性

碳化硅材料普遍用于陶瓷球轴承、阀门、半导体材料、陀螺、测量仪、航空航天等领域,已经成为一种在很多工业领域不可替代的材料。

SiC是一种天然超晶格,又是一种典型的同质多型体。由于Si与C双原子层堆积序列的差异会导致不同的晶体结构,有着超过200种(目前已知)同质多型族。因此SiC非常适合用作新一代发光二极管(LED)衬底材料、大功率电力电子材料。

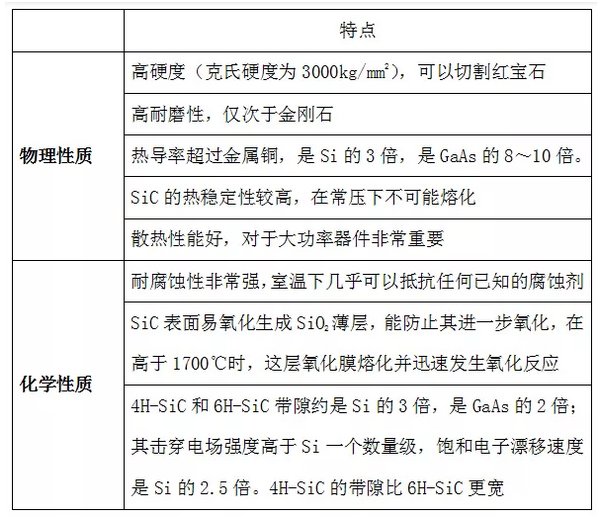

碳化硅的物理化学性能

二、加工工艺研究

SiC的硬度仅次于金刚石,可以作为砂轮等磨具的磨料,因此对其进行机械加工主要是利用金刚石砂轮磨削、研磨和抛光,其中金刚石砂轮磨削加工的效率最高,是加工SiC的重要手段。但是SiC材料不仅具有高硬度的特点,高脆性、低断裂韧性也使得其磨削加工过程中易引起材料的脆性断裂从而在材料表面留下表面破碎层,且产生较为严重的表面与亚表层损伤,影响加工精度。因此,深入研究SiC磨削机理与亚表面损伤对于提高SiC磨削加工效率和表面质量具有重要意义。

1、硬脆材料的研磨机理

对硬脆材料进行研磨,磨料对其具有滚轧作用或微切削作用。磨粒作用于有凹凸和裂纹的表面上时,随着研磨加工的进行,在研磨载荷的作用下,部分磨粒被压入工件,并用露出的尖端划刻工件的表面进行微切削加工。另一部分磨粒在工件和研磨盘之间进行滚动而产生滚轧作用,使工件的表面形成微裂纹,裂纹延伸使工件表面形成脆性碎裂的切屑,从而达到表面去除的目的。

因为硬脆材料的抗拉强度比抗压强度要小,对磨粒施加载荷时,会在硬脆材料表面的拉伸应力的最大处产生微裂纹。当纵横交错的裂纹延伸且相互交叉时,受裂纹包围的部分就会破碎并崩离出小碎块。此为硬脆材料研磨时的切屑生成和表面形成的基本过程。

由于碳化硅材料属于高硬脆性材料,需要采用专用的研磨液,碳化硅研磨的主要技术难点在于高硬度材料减薄厚度的精确测量及控制,磨削后晶圆表面出现损伤、微裂纹和残余应力,碳化硅晶圆减薄后会产生比碳化硅晶圆更大的翘曲现象。

2、碳化硅的抛光加工研究

目前碳化硅的抛光方法主要有:机械抛光、磁流变抛光、化学机械抛光(CMP)、电化学抛光(ECMP)、催化剂辅助抛光或催化辅助刻蚀(CACP/CARE)、摩擦化学抛光(TCP,又称无磨料抛光)和等离子辅助抛光(PAP)等。

化学机械抛光(CMP)技术是目前半导体加工的重要手段,也是目前能将单晶硅表面加工到原子级光滑最有效的工艺方法,是能在加工过程中同时实现局部和全局平坦化的唯一实用技术。

CMP的加工效率主要由工件表面的化学反应速率决定。通过研究工艺参数对SiC材料抛光速率的影响,结果表明:旋转速率和抛光压力的影响较大;温度和抛光液pH值的影响不大。为提高材料的抛光速率应尽量提高转速,虽然增加抛光压力也可提高去除速率,但容易损坏抛光垫。

目前的碳化硅抛光方法存在着材料去除率低、成本高的问题,且无磨粒研抛、催化辅助加工等加工方法,由于要求的条件苛刻、装置操作复杂,目前仍处在实验室范围内,批量生产的实现可能性不大。