中国粉体网讯 日本东丽3月28日宣布推出新的碳纤维复合材料成型工艺,不仅可以提高部件的尺寸精度,还能降低生产过程的能耗。该技术在经过实证之后,将首先应用于飞机制造,然后向汽车和其他一般产业进行推广。

传统的CFRP部件通常采用热压罐工艺生产。首先将预浸料铺设在模具中,然后送入热压罐进行加热、固化、成型。但由于以空气作为介质导热很慢,而且如果模具本身比热容较大、吸收了大量的热量,会导致部件本身升温的时间很长,成型速度很慢。这一直是令业内专家头疼的难题。

再者,一旦所需成型的部件尺寸较大、厚度可观,或者几何形状较为复杂,部件内部就会产生残留应力分布不均的问题,导致成型后的部件容易变形。譬如在飞机机翼的组装过程中,为了避免这种情况,必须加入一些填料,付出额外的人力、物力和时间。这些额外的工序会进一步拉长整个生产周期。

东丽推出新碳纤维复合材料成型工艺

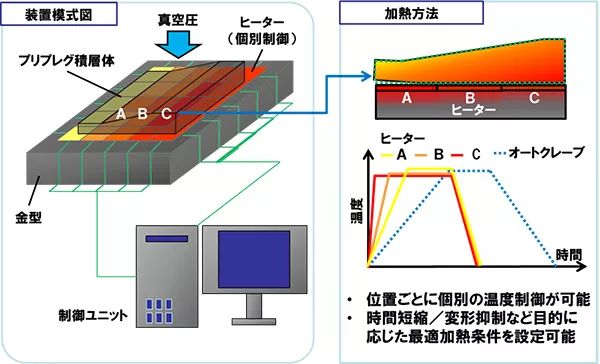

为解决上述问题,日本东丽在模具表面安装了既定数量的加热器,(将模具表面分割成若干加热区),在真空条件下进行接触加热。这种方法不仅提高了加热效率,同时降低了能量消耗。更令人称道的是,每个加热器(加热区)都是独立控制的,针对部件的不同位置施以最合适的温度。这样做可以使部件内部的残留应力实现均匀分布,部件可以最大程度接近预先设计的尺寸和形状,解决了之前存在的一系列问题,减少了组装过程所需的人力、物力和时间。

为了实现对不同加热区进行精准温控的目标,日本东丽与爱媛大学、东京理工大学共同开发了能够预测部件形变并对加热温度进行相应调整的模拟软件,将部件成型的时间压缩到最短,将尺寸的误差下降到最低。目前该项目的试制装置已经到位,实验论证工作正在有序推进中。

若是依照传统的热压罐成型工艺,要生产大尺寸的CFRP飞机部件,需要耗费9个小时的时间。但若是依照此次东丽开发的新成型工艺,则可以将生产周期缩短到4个小时。另外,新的工艺可以节省50%的能耗(因为采取直接接触加热的方式,免除了加热/加压的媒介),还可以提高尺寸精度,减少填料的用量,缩短组装耗费的工时。