中国粉体网讯 浮法玻璃是玻璃的一个重要种类,在生活中应用广泛。如何提升浮法玻璃的质量是生产者和使用者都关心的问题,其中浮法玻璃的原料质量又是浮法玻璃质量的基础。提升浮法玻璃原料的质量可以从以下几方面入手:

1.原料进厂的质量控制

工艺部门应当加强对矿点的加工工艺指导和质量检查,要定期到矿点了解矿山变化情况,从源头上控制进厂原料质量。除了通过外观检查、化验分析对成分、水分、粒度进行检验和对外观有无明显污染进行把关以外,还要对原料的成分均匀性、难熔重矿物的含量这两方面进行检查与检验。

(1)通过原料均匀性的测定发现某一批料出现成分不均匀,可以采取一定的工艺措施加以调整再进行使用。如加强对进厂后各种原料的分堆码垛的管理,及横码竖切的使用原则,对硅质原料采用预均化措施。对进厂的某一批原料,按标准在不同部位分取样品30个,并进行编号,分别化验出各样品的成分,然后通过列表计算得出某成分均匀度。均匀度计算要遵循概率论的数量统计方法。

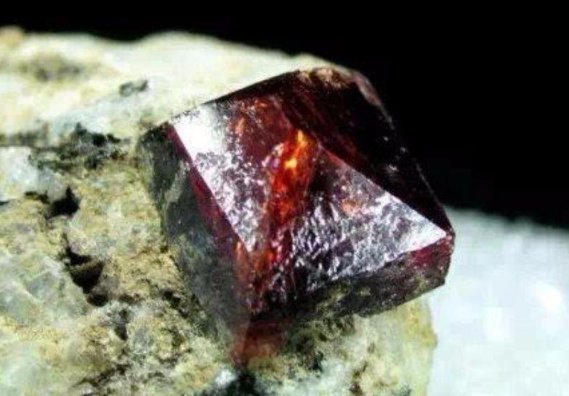

玻璃原料中的长石

(2)对难熔重矿物及杂质含量进行检查、测定,在提高玻璃质量、稳定玻璃生产中非常重要。砂岩、白云石、石灰石、长石等属于天然矿物,这些天然矿物中含有危害玻璃质量的杂质,有些属于难熔矿物,许多矿物原料含有硅线石、锆英石、和铝镁尖晶石等。由于重矿物在玻璃熔化过程中,难以完全熔化而被残留在玻璃原板上,形成固体夹杂物,对玻璃质量危害极大,应当引起足够重视。

锆英石

2.原料水分的控制

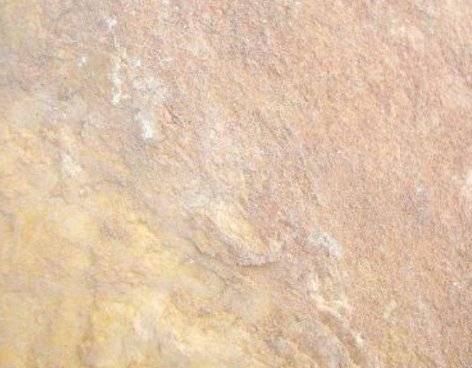

原料水分含量偏高和波动问题在混合料生产中是一个突出问题。砂岩原料在混合料中占60%的比例,又属于湿法加工,一般进厂原料水分会达到8~10%。水分含量大,波动也大,会给混合料的质量造成很大的影响。其他原料在雨季容易造成水分波动。在冬季砂岩水分过大,超过5%以上时,由于砂岩及其它各种原料温度太低,混合时需要的加水量也少,使调合料混合后温度达不到规定要求,在混合机内喷蒸气的办法也不是很理想。因此造成混合料严重分层,混合料质量降低,出现玻璃生产的不稳定。

在矿山上或工厂内应当根据气候条件和场地条件,采取自然脱水或人工烘干脱水措施使砂岩水分降低到5%以下。经验证明砂岩水分降到5%以下后,称量中水分波动会很小,从而使生产稳定性大大提高。

砂岩

3.粒度的控制

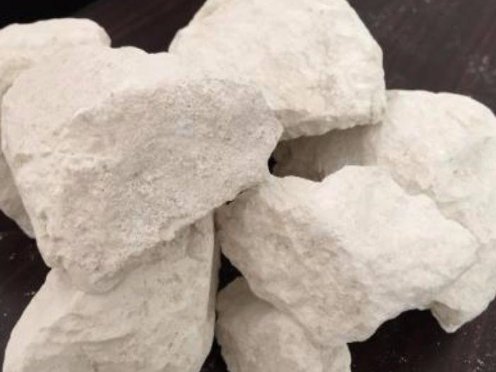

合适的粒度配比对配合料均匀性、熔制速度、澄清速度有着直接影响。按粉体混合理论角度而言,各种原料的平均粒度越接近,配合料的均匀度越好,在配合料传输过程中也不易产生分层。但实际生产经验中,白云石、石灰石粒度不能细,粗了反而更好,多数已达到了2.5毫米,而硅质原料的粒径要求不大于0.6毫米,粒径差别达到4.17倍,给配料过程中加排料、输送、混合后的原料粒度均匀性带来一定的影响。由于在料仓流入和流出中产生离析现象和滞流现象,造成混合料容易产生分层,特别冬季混合料温度低、分层更严重,使入窑混合料出现难熔现象。

石灰石

由于在料仓流入和流出中产生离析现象和滞流现象,造成混合料容易产生分层,特别冬季混合料温度低、分层更严重,使入窑混合料出现难熔现象。白云石、石灰石粉料在上料操作中只做6目筛网过筛,对混入的各种大颗粒难熔物和杂质难以在通过筛分中清除,不可避免地进入到混合料中。

金属筛网

粒度的控制需要采取以下措施:

(1)加强对矿山原料供应的质量控制,对矿石质量要严格精选,不得混有山皮石、硅铝质夹层、伴有难熔矿物等。在加工前的运输、倒运和存放中要严格控制,各环节要清扫干净,不得混入的砖块、瓦块、泥土、耐火材料及其它难熔杂质等。提高包装物的质量,对加工后的原料包装物要确保不漏料,以避免在铁运、汽运、卸车、倒运过程中混入各种杂质。

山皮石

(2)白云石粒度增大后,在配合料制备过程中易产生离析现象,使白云石粒度组成产生变化,特别是混合料在窑头料仓内产生滞流现象时,使混合料向投料机流出过程中易产生离析现象,出现配合料成分不均匀,导致玻璃熔化的不稳定,要消除或减少料仓内滞流现象和离析现象,除改善物料特性外,可采取物料入仓时不形成料锥措施,如均匀布料、多点装料。更佳措施是合理设计粉料仓,采用合理的卸料设备等。

(3)流动性大的白云石粉料要慎重使用,它相对容易加剧粉料和混合料的离析现象,造成粒度组成不均匀,当混合料局部硅质原料含量大时,就会造成混合料难熔现象。

白云石

(4)要对原料及混合料粒度组成进行测定,定期通过列表计算得出某粒级均匀性,其粒度组成中各粒级均匀性计算方法和原料均匀性计算方法相同。通过计算得出某粒级的粒度均匀性,以便于分析与考核,能够采取相应的技术措施,切实控制好白云石及混合料粒度组成的均匀性,进一步确保混合料的质量,提高玻璃生产的稳定性。

4.混合料质量指标的控制

要认真分析当前混合料质量检验和控制的问题,参照行业标准制定适宜的检验和控制标准,确定严格的考核和控制方法,达到混合料质量的进一步提高。具体可以从以下5个方面入手。

(1)更加全面的利用化验站做好混合料质量控制,要制定好混合料检验的指标项目、标准、抽检频次、取样、制样和分析方法等。

(2)利用科学的统计方法量化出混合料的质量状况,计算出混合料的优级品率和合格率。

(3)切实加强工艺管理部门对化验站的领导,严格按制度、规定和操作规程进行工作,减少被检测部门的干扰和联系,严格取样的随机性,确保混合料检验的独立、准确、公正,使检测结果能够真实的反映混合料质量。

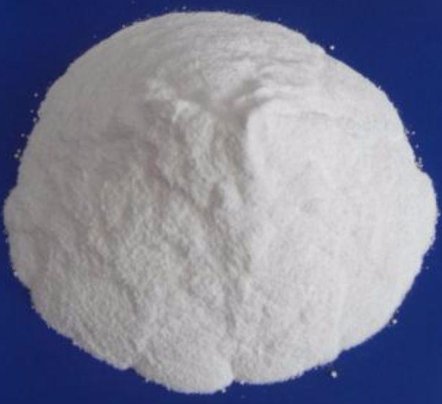

(4)在衡量混合料混合质量指标的时候,也需要测定其碳酸钠(即纯碱)含量。可不作为考核,只作为调整配料工艺参数的依据,一般根据实际情况定期检测。分析方法是在混合机不同部位取30个样品,分别通过化学分析方法测出碳酸钠含量,也可以用X射线荧光光谱仪设备进行成分分析,其均匀度计算和原料均匀性计算方法相同。

碳酸钠

(5)工艺管理部门要根据日常抽查混合料质量的结果,控制检验和全分析检验的结果及统计完成情况,总结出混合料制备过程的分析报告。

5.原料成分的控制

除了对玻璃中二氧化硅、氧化铝、氧化钙、氧化镁、氧化钠等基本成分控制以外,还要对原料的COD(化学需氧量)值和氧化铁含量稳定性控制加以重视。具体包括:

(1)原料的COD控制及配合料的氧化还原控制

不同的矿物其形成的条件不同,所含还原性物质不同,其COD不同,同一矿物不同产地COD值也不同。另外具有还原性的物质和低价态元素含量不同,颗粒大小对COD值也有较大影响。碎玻璃也具有一定的还原性,随着温度的升高,还原性增加。若原料的COD值变化,配合料的氧化还原态势能会发生变化,就象加入碳粉一样,影响窑炉的熔制气氛,会打破玻璃熔制过程中的氧化还原反应的平衡,而引起玻璃质量的波动。

碳粉

控制配合料的氧化还原就是把原料中所含的还原性物质折算成相应浓度值,根据每一种原料的用量计算其相当的碳量。连同加入碳粉、芒硝一起计算配合料的氧化还原,使其处于受控状态,使有限的芒硝真正起到澄清作用,所以原料的COD值要定期测定。

芒硝

(2)原料组成中氧化铁含量的稳定控制

氧化铁含量低,能增加玻璃的白度。但氧化铁的含量的波动对熔化的影响也是很大的。氧化铁含量的波动,直接影响玻璃液深层温度导致玻璃液的透热性及氧化还原变化,从而影响玻璃液的均化和澄清。为了稳定玻璃中的含铁量,可以人为配入少量铁粉,保持氧化铁的稳定性。

氧化铁

6.提高原料和混合料的检测水平

全面控制原料进厂的质量,有助于确保生产的稳定。质量控制技术的关键是要有合适的技术和检测手段,才能实现上述稳定生产和产品质量监控。用X射线荧光光谱仪可以对玻璃各个原料、配合料和玻璃成品的成分进行快速定量分析、准确分析、无损和操作方便等特点。

目前市场上的商用仪器,通过建立方法,可以快速定量分析所有元素成分。对玻璃各个原料的成分进行快速定量的分析,可以实现通过在投料前对原料的成分有效控制,避免了因成分分析滞后而使熔化过程中的成分严重波动的现象。用X射线荧光光谱仪完全可以完成多次分析、重复分析、批量分析的大量工作,这是其他分析方法无法解决的问题。

X射线荧光光谱仪

用在线中子测水、电容测水、红外测水、微波测水系统中其中的一种技术,通过和电子称量系统的联机,可实现对主要原料的含水量测量和密度补偿,使配合料的成分准确、稳定。要保证配料质量,除了电子称量系统外,还需要快速成分分析和测水系统,以进一步提高原料及混合料质量的稳定性。

红外测水仪

原料及混合料质量管理涉及的环节和人员很多,需要有切实可行的指标考核,目的是要把每一个环节的工作都做好。在原料及混合料质量管理上要实行三分技术、七分管理,把质量管理放在一个十分重要的位置上。依靠指标考核手段促进各基层部门自己想办法,找措施,利用技术攻关,技术创新等途径,千方百计把原料及混合料质量提高到一个更高的水平,最大限度的提高玻璃生产水平。