中国粉体网讯 作为陶瓷生产和消费大国,我国的陶瓷行业属于资源型、高污染、高耗能行业, 大部分企业分布在城市郊区,污染点多面广,很多企业生产工艺落后,生产设备陈旧。而作为陶瓷企业最大的污染源,传统“三废”治理是陶瓷企业“绿色化”进程的主要突破口。

根据《陶瓷工业污染物排放标准》(GB25464-2010)修改单(征求意见稿)编制说明,2016年全行业约有建筑陶瓷生产线3400多条,年产建筑陶瓷102.64亿m2,占世界总产量2/3;卫生陶瓷隧道窑生产线200多条,梭式窑近千座,年产卫生陶瓷2.27亿件,占世界总产量近一半;年产日用陶瓷400多亿件,占世界总产量60%以上。

颗粒物、二氧化硫、氮氧化物达标排放量分别为8.4万吨、14万吨和50万吨,占颗粒物、二氧化硫、氮氧化物年排放量的比例分别为0.5%、0.7%和2.7%。

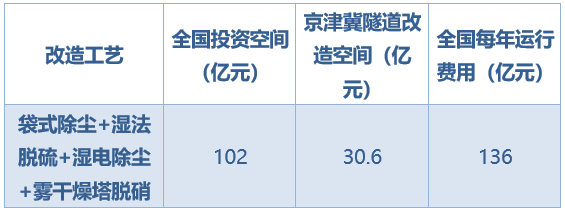

根据《陶瓷工业污染物排放标准》(GB25464-2010)修改单(征求意见稿)编制说明,陶瓷生产企业需要投入袋式除尘、湿法脱硫、湿电除尘、喷雾干燥塔脱硝等,一条陶瓷生产线的大气污染治理设施投资在600万元以上,每年的运行维护费用约400万元。全国的投资市场为204亿元,假设改造的成本是新建投资的50%,京津冀的生产线占全国的比例约为30%,则全国的改造空间为102亿元,京津冀改造市场为30.6亿元,如果陶瓷生产线全面运行,每年费用将达到136亿元。

陶瓷工业废气治理市场空间测算表

“三废”处理工艺现状

1.废水大多减量处理排放

作为最易处理的环节,对生产过程中产生的废水,不少陶瓷企业目前采用了修建污水处理池的形式,将污水进行集中沉淀处理,把处理过的污水再次投入生产流程循环使用。这样不仅可以有效缓解废水污染,也成为企业“开源节流”的手段之一。

2.废气的处理比较复杂

废气主要有两类,一类是加工过程中产生的以粉尘为主的工艺废气;另一类则是各类窑炉在烧制陶瓷时产生的高温气体,这些气体往往含有大量的一氧化碳、二氧化硫、氟化物,不仅粉尘分散度高、颗粒细微,且排放量巨大,不易被传统除尘器清洁。

因此,单纯通过除尘或脱硫手段往往不能达到完全净化废气的效果。为了达到更好的处理效果,不少企业只得选用水力除尘、机械除尘、脱硫塔等多种除尘手段相结合的模式进行废气处理,成本往往较高。

3.废渣最难处理

废渣,即在造胎、烧制、打磨过程中产生的泥胎和陶瓷碎片,其中有一部分和废水混合存在,并成为陶瓷废水的主要污染物,特别是陶瓷磨边过程中产生的废渣,每年产量巨大,成为一大环保难题。

废渣并不属于危险废弃物,也并不会太多的影响员工身体健康,这也就导致了陶瓷企业针对废渣的态度各不相同。目前陶瓷企业用得最多的,就是减量处理排放。

而一些企业为了省事和节约成本,会选择将废渣直接进行倾倒、填埋。虽然有不少陶瓷企业开始重视废渣的危害性,选择传统过滤设备来处理废渣,不过与之而来的高额成本却令许多陶瓷企业感到压力倍增。

当然,高效的处理手段也不是没有。现在,已有部分陶瓷企业选择技术更新,将陶瓷废渣进行再回收利用,用于生产透水砖、广场砖以及陶粒等产品。

要环保还是要效益?

虽然陶瓷“三废”处理工艺已趋成熟,但企业成本和效益的原因却成为阻碍绿色化进程的一大难题。现在,不少陶瓷企业纷纷陷入了“要环保还是要效益”的困境。

一方面,不仅一次性投入的设备成本特别高,维持脱硫塔运行的药剂费用也不是小数目,每天成本高达两万元。

另一方面,虽然废渣再利用可以有效降低生产成本,前景可观,但不少追求“短平快”生产模式的企业却不愿意投入过多资金开发与研制相关技术,宁可选择传统的填埋模式进行废渣处理。

更令一些企业失望的是,许多利用废渣生产出的产品在终端销售上表现疲软,并未取得太多的销售业绩,这也在很大程度上影响了陶瓷企业对废渣进行再利用的热情。