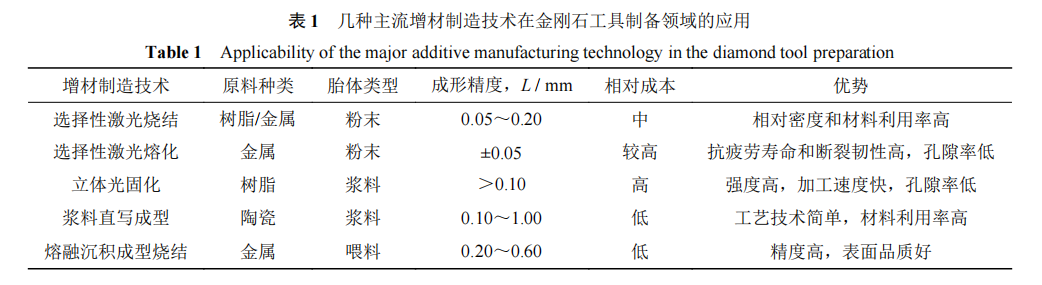

中国粉体网讯 金刚石具有较高硬度和良好的耐磨性,是制备切削等加工工具的理想材料。传统金刚石工具制备方法主要有热压烧结法、电镀法、钎焊法与无压浸渍法等。热压烧结法制备金刚石工具时,由于配方设计和制造工艺等原因,金刚石工具在使用过程中常发生金刚石脱落等非正常磨损现象,同时热压烧结也很难满足异型、超薄或微型金刚石工具的制备要求,并存在成本高和工艺周期长等问题。相比传统制造技术,增材制造技术能从根本上解决复杂结构件创新设计和高效成型的问题,是高性能金刚石工具制造的有效方法。

目前,全球尖端制造业由原先的减材、等材制造逐渐转变为增材制造,将整体制造业水平推向了一个新的高度。增材制造技术以数字模型为基础,将粉末或丝材状金属、塑料等可黏合材料通过逐层堆积方式来构造实体外形,具有精度高、周期短、浪费小等特点。基于此国内外学者通过多种增材制造技术成型了金刚石砂轮、锯片、钻头等工具,如立体光固化(SLA)、选择性激光熔化(SLM)和选择性激光烧结(SLS)等,为高效制造复杂、高精度金刚石工具提供了新思路。增材制造金刚石工具已应用于航空航天、新材料、轨道交通、医疗器械等关键领域,并呈现出较好的应用前景。

增材制造技术

根据成型方法的不同,增材制造金刚石工具制备目前主要分为直接式与间接式。直接式通过高能束将胎体粉末(金刚石与金属或金属间化合物的混合料)烧结/熔化成型,如选择性激光烧结与选择性激光熔化,或是通过紫外光/直写将胎体浆料(金刚石与光敏树脂等高分子的混合液)固化成型,如立体光固化与浆料直写成型(DIW)。间接式通过挤出将胎体喂料(金刚石、金属或陶瓷及高分子的混合料)按模型形状成型,经脱脂处理后进行真空热压烧结,冷却出炉得到成品,如熔融沉积成型烧结(FDM)。

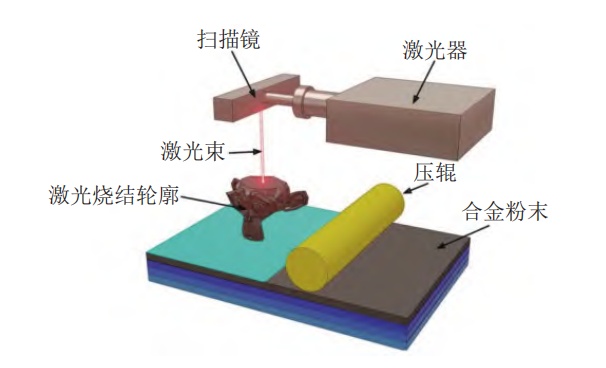

1.选择性激光烧结技术

选择性激光烧结技术由美国德克萨斯大学奥斯汀分校的Dechard于1989年首次提出,通过CO2激光束将低熔点金属与有机粘结剂混合粉末材料烧结,并利用计算机控制层层堆积成型。工业设备主要包括主机、控制系统和冷却器三部分,具体成型流程如下:首先通过下面两种方法完成信息-离散处理过程并导入成型

机,然后在计算机的控制下进行逐层扫描烧结。第一种通过CAD建模所需的立体零件,再导入simplify3D切片软件进行切片;第二种将逆向工程中得到的三维图形文件格式转换为STL文件格式,再用simplify3D切片软件切片出所需厚度的有序片层。成型开始前利用基板预热将粉末原料加热到稍低于烧结点的某一温度,成型开始时供粉仓上移,铺粉滚筒将粉料均匀的铺在成型缸加工表面上,激光束根据预先设置的速度和能量密度信息在第一层进行扫描,然后将成型缸下移,供粉仓上移,铺粉滚筒再次进行铺粉,激光束按第二层信息进行扫描烧结,通过层层叠加得到三维实体零件。选择性激光烧结技术的优点是材料选择范围广,原则上无需支撑结构,材料利用率高,成型速度快;主要缺点是成型件的强度和精度较差,能量消耗高,后处理工艺复杂,成型件变形较大。该技术主要被应用在快速制备铸造件方面。

选择性激光烧结技术原理示意图

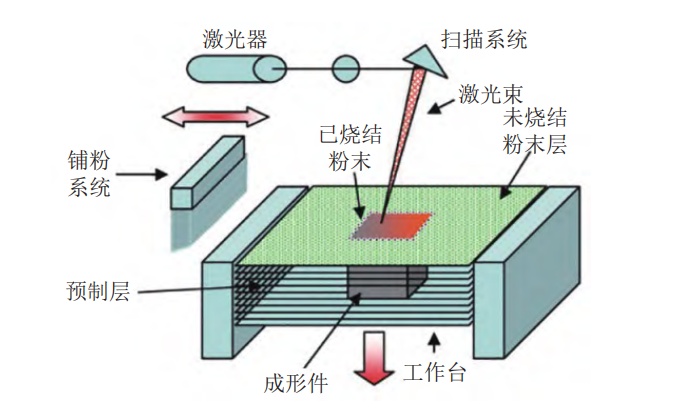

2.选择性激光熔化技术

选择性激光熔化技术来源于选择性激光烧结成型思想,两者的主要区别在于前者利用Nd-YAG或光纤激光将金属粉末完全熔化成型,显著提高了成型件的相对密度,同时还突破了大型复杂结构零部件高效、稳定成型的难题。选择性激光熔化技术设备主要由打印腔体、激光振镜系统、气流循环系统、过滤系统等组成。选择性激光熔化技术的优点是成型过程中粉末完全熔化,得到的打印件相对密度高、精度和性能优异。其主要缺点是成本高、设备操作复杂。此技术主要应用于包括铝合金、钛合金、镁合金和铁基合金等金属基材料的成型。

选择性激光熔化技术原理示意图

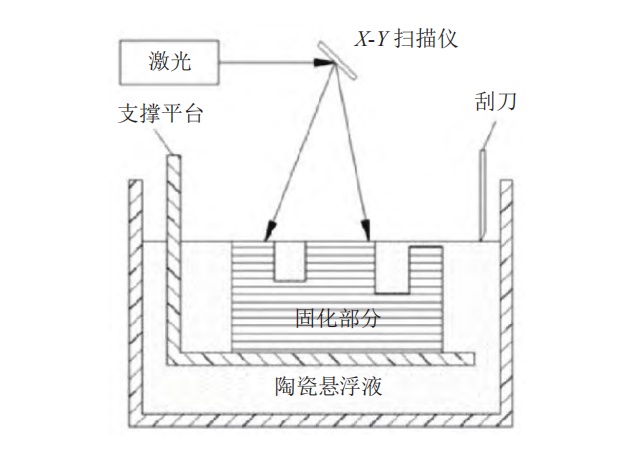

3.立体光固化技术

立体光固化技术以液态光敏树脂和石蜡为材料,两者在打印过程中相辅相成、共同作用,通过激光束选择性地层层固化成型。具体成型流程如下:打印开始前将成型平台固定于距液体表面一层的树脂槽内,打印开始时激光通过选择性的固化光进行打印,当一层打印完成后,对模型的整个横截面进行扫描使打印部分固化,成型平台上移,刮刀给表面覆上新的一层,重复以上过程直到模型打印完成。打印完成后,模型处于柔软、未完全固化的状态,如果需要较高的力学性能和热性能,就需要在紫外光下进行进一步的后处理。立体光固化技术的优点是成型速度快,自动化程度高,尺寸精度高,表面品质好,可以达到磨削加工的表面效果;其主要缺点是需要支撑结构,成型过程发生物理和化学变化,容易翘曲变形,原材料有污染,需要固化处理,机加工性能差,成型件易吸湿膨胀,抗腐蚀能力较差。主要应用于复杂、高精度的精细零件。

立体光固化技术原理示意图

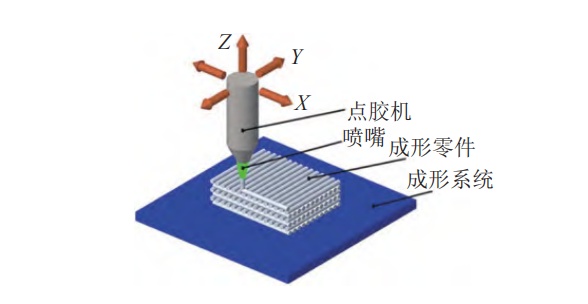

4.直写成型技术

直写成型技术通过主动或静态混料装置使不同组分的浆料混合均匀,并通过浆料挤出装置将浆料层层沉积在平台形成零件实体,该方法的核心是浆料以丝状形式挤出进而快速凝固保持长丝的形状。直写成型技术技术按墨水输出结构类型分为线形直写成型和液滴直写成型。

直写成型技术技术原理示意图

对于线形直写成型,首先由CAD设计三维结构图形,通过控制Z轴上的浆料输送位置,浆料由针嘴挤出的线形流体在X‒Y平台成型出第一层结构。第一层结构完成后,Z轴浆料输送装置上移至第二层浆料的成型高度,通过这样的逐层叠加过程可获得传统成型工艺无法制备的复杂精密三维周期结构。与线形直写成型不同的是,液滴直写成型过程中悬浮液是单个离散的液滴,而不是连续的线形流体。液滴直写成型可分为连续滴定和按需滴定两类。在连续滴定成型过程中,连续的流体悬浮液从喷嘴处喷出单个离散的液滴,经偏转沉积,成型的液滴会在基底预先设计的位置以溶剂蒸发、化学反应和冷却等方式固化。直写成型技术的主要优点是成型过程无需模具,生产周期短、效率高、成本低,可根据需求便捷地改变样品的形状和尺寸,生产灵活,控制精确,原材料种类多样化,有无机非金属、金属和有机聚合物等。直写成型技术是制备毫米级多孔陶瓷的常用方法,主要应用于制备刀具、生物、光学、电子等领域的功能材料。

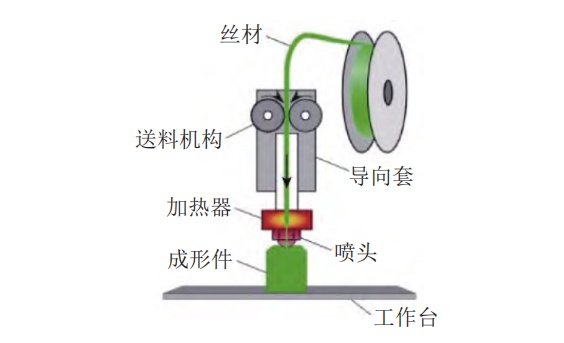

5.熔融沉积成型烧结

熔融沉积成型烧结技术是将丝状热塑性材料经喷头加热熔化后,在计算机控制下使喷嘴移动位置至前一层已固化的表面并挤出熔丝,最后逐层堆积形成三维实体。打印机包括喷头、送料机构、丝材、导向台、加热工作室、工作台6个部分,具体成型过程包括送料、熔融挤出和沉积三个阶段。第一阶段,丝材在一对驱动齿

轮的机械挤压作用下进入液化器流道;第二阶段,丝材经高温液化器流道中加热熔融,在喷嘴挤出;第三阶段,丝材经高温喷嘴挤出沿计算机设定的扫描路径沉积在打印平台上并迅速凝固,形成打印制件的截面轮廓层,每完成一层成型,工作台便下降一层高度,如此反复逐层沉积,直至完成整个制件的成型。熔融沉积成型烧结技术的主要优点是成型速度快,简单易行,无公害,低成本。其主要缺

点是喷头易磨损,胶液稳定性差,需要支撑,沿成型轴垂直方向的强度比较弱。对于金刚石工具,熔融沉积成型烧结技术在成型过程中经历的最高温度通常低于金刚石的碳化温度,有利于保留金刚石原有特性,但沿成型方向强度不足,因此其更适用于制备诸如超薄金刚石锯片的金刚石工具。

熔融沉积成型烧结技术原理示意图

增材制造金刚石工具

1. 金刚石砂轮

金刚石砂轮具有磨削性能优异和抗磨损能力强的特点,在工程陶瓷、玻璃钢、硬质合金等难加工材料的磨削加工中获得了广泛应用。

2.金刚石钻头

金刚石钻头主要应用在石油钻井、地质矿产钻探和科学钻孔钻探等领域。增材制造技术主要通过改变金刚石钻头工作面的结构,优化传统方法制造金刚石钻头的性能,提高金刚石钻头的工作效率和寿命。

3.金刚石锯片

金刚石锯片广泛应用于混凝土、陶瓷、石材、耐火材料等硬脆材料的加工。金刚石锯片主要由基体和刀头两部分组成,基体是粘结刀头的主要支撑部分,刀头含有金刚石磨粒,主要起切割作用。

未来展望

高性能金刚石工具设计与制造是深部钻探、精密切/磨削加工等重要工业领域的关键技术,目前国内外增材制造金刚石工具仍处于基础研究阶段,在增材制造用金刚石和胎体材料预制、金刚石热损伤及石墨化、金刚石和胎体材料高强结合等方面存在诸多挑战,需要继续深入研究。未来的研究需要集中在开发新型的材料制备技术,以实现增材制造用金刚石和胎体材料的精确预制;深入探究增材制造过程中的热行为,建立有效的热控制模型,减少金刚石的热损伤和石墨化;同时,不断创新界面结合技术,通过优化界面微观结构和化学成分,提高金刚石与胎体材料的结合强度,从而推动增材制造金刚石工具向实用化和高性能化方向发展。

参考来源:

魏瑛康等: 增材制造技术在金刚石工具制备中的应用研究进展

陶亚坤等:增材制造金刚石工具研究现状及展望

王建宇等:金刚石磨粒工具增材制造技术现状及展望

(中国粉体网编辑整理/留白)

注:图片非商业用途,存在侵权请告知删除!