中国粉体网讯 干法电极技术是锂离子电池发展的一个重要途径,其可以减少碳排放、降低成本并增加能量密度。然而,仅通过优化制造工艺或修改现有电极组件无法实现干法电极的商业化。因此,迫切需要对干法电极的核心组件进行材料创新:粘结剂、导电剂和集流体等。所以,要实现干法电极技术的商业化,不仅需要理解工艺本身,还需要深入理解目前学术界和工业界使用的材料。

干法电极技术工艺

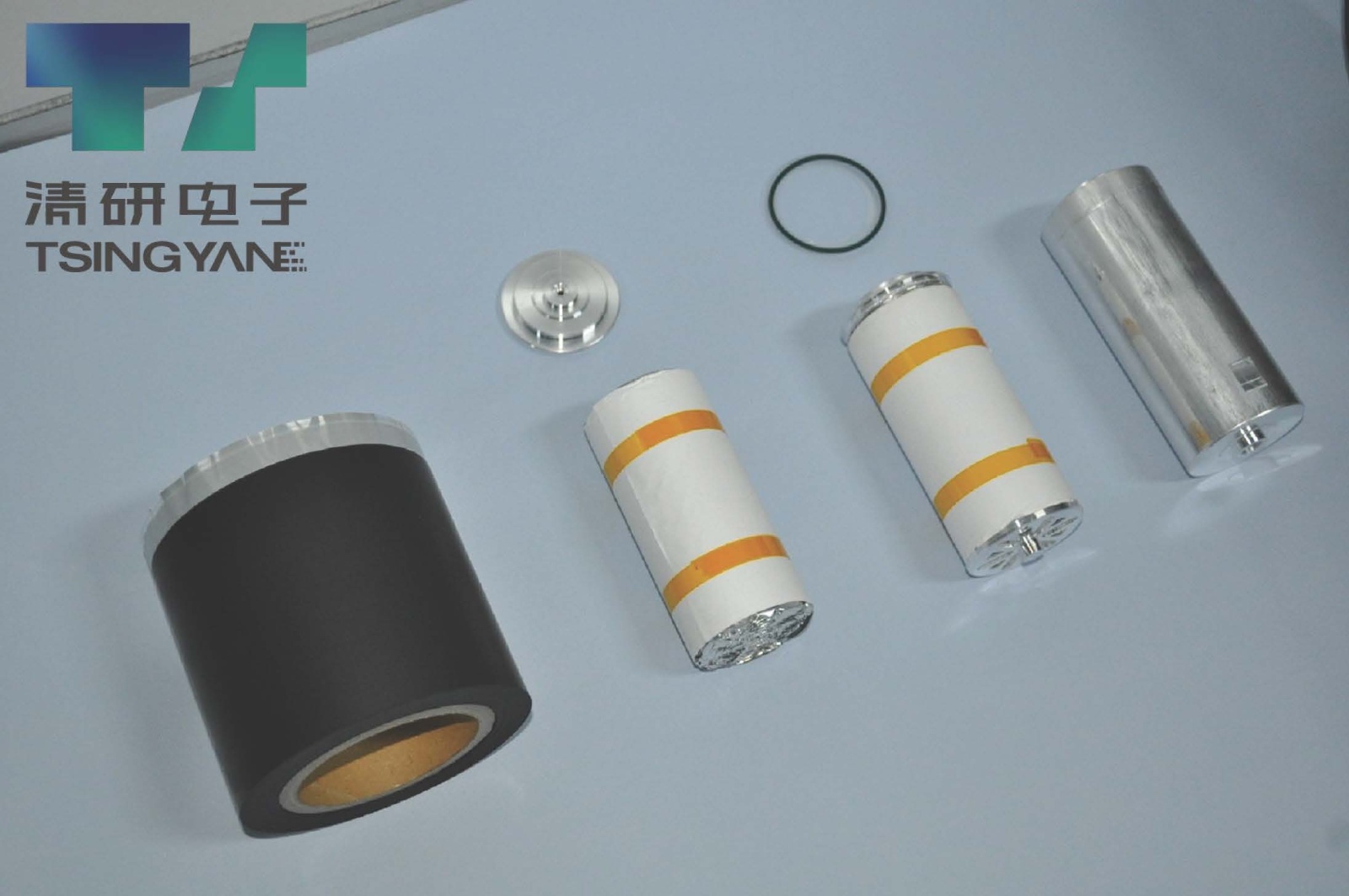

干法电极技术是指通过物理或化学方法将粉末状的活性材料、导电剂和少量或无粘结剂混合并成型为自支撑或非自支撑的薄膜,作为锂离子电池的正极、负极或固态电解质。

当前先进的商业化的锂离子电池主要采用制浆涂布的方式进行电极制造。

制浆是将阳极或阴极活性粉体、导电剂、黏结剂及助剂均匀分散于溶剂中形成稳定悬浮液的过程,一般来说,去离子水用于阳极,而有机溶剂N-甲基吡咯烷酮(NMP)用于阴极浆料制备。

涂布是将制备好的浆液通过槽模涂布机浇铸在基材,然后在数十米长的烘箱中干燥。

干燥是在高温下进行的,以便在短时间内蒸发溶剂。干燥温度受物料、溶剂(水或NMP)、涂布速度等因素的影响,干燥温度通常超过100℃,过程中伴随着大量的能量消耗;同时阴极制造中,由于NMP潜在的环境危害,需要昂贵而复杂的NMP回收系统,更进一步增加了制造成本。

与制浆涂布工艺相比,干法电极技术步骤更少,电芯制造成本综合降低18%,降幅0.056元/Wh。制浆涂布工艺中,涂布干燥及溶剂回收环节,分别占设备、人工、厂房成本和能源成本的22.76%和 53.99%。干法电极技术将制浆涂布工艺的浆料涂布改为制造自支撑膜,因此它无需 NMP 溶剂,省去了电极干燥及溶剂回收环节,实现更低的电芯制造成本。

干法电极技术对环境更友好,且更适配大规模生产。NMP溶剂有毒,对环境不友好,且在制浆涂布工艺中需要对其进行回收,会消耗大量的能量。干法电极技术工艺流程更简单,设备占地面积更小,更适配极片的大规模生产。

干法电极技术可以做到更大的压实密度,相同条件下,干法电池能量密度可提升20%,干法电极能量密度可以超过300 Wh/kg,且具备实现500 Wh/kg的可能性。干法电极厚度极限更大,可以提升面容量。传统湿法电极涂布厚度极限是160µm,而干法的厚度区间为30µm-5mm,更大的厚度区间也能适配更多样的活性物质。

另外,干法电极技术抛弃传统液态溶剂,与固态电池设计理念类似。在干法电极技术的赋能下,固态电池的极片制造过程可以实现完全干燥,消除了湿法工艺烘干后,溶剂分子的残留问题。利用粘接剂的原纤化作用制造固体电解质膜,还能提升固态电池性能。

尽管干法电极技术有较多优点,但也面临一些挑战,如电极成膜的均匀度和一致性控制较难,这包括多方面的挑战,工艺配比优化、混料工艺参数调整及工艺异常识别检测等。

干法电极技术成为唯一选择?

2024年6月5日,美国环境保护局(EPA)提议限制NMP的使用。要实现无NMP锂离子电池的制造,有两种方案:一是,使用水系匀浆替代油性NMP;二是,使用干法电极替代油性NMP匀浆。

水性正极材料粘结剂目前主流采用的是聚四氟乙烯(PTFE)乳液,主要用于磷酸铁锂正极材料,因为其它正极材料吸水性较强,不适合使用水进行匀浆。具体工艺为将聚四氟乙烯粒子与水混合研磨成聚四氟乙烯乳液,再将聚四氟乙烯乳液添加到磷酸铁锂正极材料浆料中进行匀浆。但水系磷酸铁锂容量发挥相对于油系磷酸铁锂容量低1-2%,再加上当前聚偏二氟乙烯(PVDF)价格较2022年的高位降低了90%,使用水系磷酸铁锂已没有优势,采用该技术路线的企业很少。

所以,干法电极技术制备锂离子电池成为行业的研发重点。目前干法电极技术在负极涂布环节已经成功使用,但在正极涂布环节尚未成功应用。

干法电极技术的材料方面

1、粘结剂

在干法电极技术中,粘结剂起着将活性材料、导电剂和固态电解质牢固地结合在一起,并附着到集流体上的重要作用。常见的干法电极粘结剂包括:

聚四氟乙烯(PTFE):它是干法电极技术中最佳的粘结剂选择。然而,PTFE无法直接应用于干电极,必须经过改性处理。改性方法包括在PTFE表面涂覆导电碳等实现粘接剂的钝化,或者将PTFE与非原纤化材料(如PVDF、CMC)混合以提高电极膜性能。

聚偏氟乙烯(PVDF):也是干法电极中常用的一种高分子粘结剂材料。

2、导电剂

导电剂在干法电极中用于提高电极的导电性,确保电流在电池中顺畅流动。常见的导电剂包括:

碳黑:一种常用的导电添加剂,因其良好的导电性和稳定性而被广泛应用于电池材料中。

石墨:同样是一种优秀的导电材料,常用于提高电池的导电性能和能量密度。

3、集流体

集流体是电池中导电的部分,通常使用具有高导电性的材料制成,以便将电流从电极传输到外部电路。在干法电极技术中,常见的集流体材料包括:

铜箔:具有高导电性和良好的延展性,是锂离子电池中常用的正极集流体材料。

铝箔:同样具有高导电性,且相对于铜箔更轻,常用于锂离子电池的负极集流体或某些特定类型的正极集流体。

而干法电极技术需要粘结剂、导电剂和集流体的材料创新。需要开发具有广泛电化学窗口的可纤维化粘结剂,以替代目前有限的粘结剂选择(如PTFE),同时要深入了解聚合物粘结剂的物理和化学性质以及热性质,以提高电极的制造性能和电化学性能;探索更高效、更经济的导电剂材料,以提高电极的导电性和能量密度;研究新型集流体材料,以提高其导电性、耐腐蚀性和与干电极层的附着力。

干法电极技术商业化

近日,清研纳科智能装备科技有限公司对干法电极技术具备量产的前置条件进行了介绍。

①粘结剂的含量与湿法浆料相当,小于2.0%,关乎于内阻;公司目标是实现负极PTFE<1.0%,正极PTFE<1.5%。

②混合粉体的流动性与湿法浆料相当,流沙若水,关乎于成膜速度;公司目标是实现负极速度>80m/min,正极速度>50m/min。

③粉体直接成膜的速度、宽度与湿法涂布相当,关乎于生产效率;公司目标是实现幅宽>1000mm,实现多条幅(6幅)制造。

④热复合的速度与压力,与湿法电极辊压机相当,关乎于压实密度;公司目标是实现负极压实>1.6,三元压实>3.5,铁锂压实>2.5。

综合来看,若要实现干法电极技术的商业化需要在技术创新与研发、规模化生产、市场需求以及质量与安全等方面进行攻克,共同推动干法电极技术的商业化进程,为新能源产业的发展做出贡献。

参考来源:

刘凝.干法成型电极技术的研究进展

如何攻克干法电极工艺?.科研云平台

绿色能源的新希望—干法电极工艺.元能科技

ACS Energy Lett:干法电极技术,用什么材料很关键!.电化学能源

清研纳科智能装备科技有限公司

(中国粉体网编辑整理/苏简)

注:图片非商业用途,存在侵权告知删除!