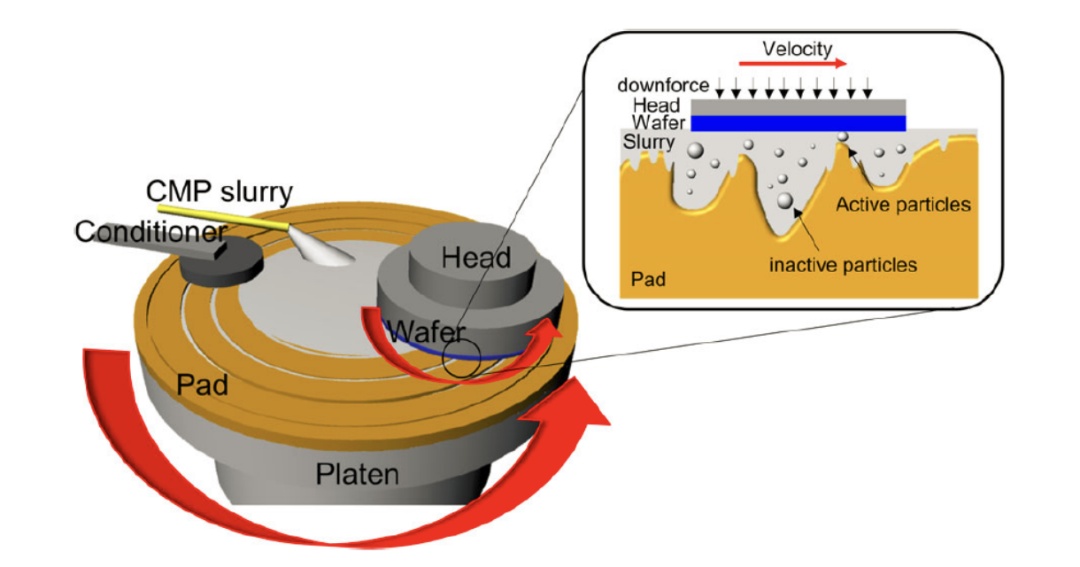

中国粉体网讯 抛光液中磨料的作用主要是在晶圆和抛光垫的界面之间进行机械研磨,以确保CMP过程中的高材料去除率。同时,磨料也是影响抛光液稳定性的重要因素之一。众多磨料中,SiO2磨料因其低黏度和低硬度的特性被广泛应用于CMP领域中。

CMP原理图

维持磨料在抛光液中的分散稳定性是影响抛光液能否长期保存的关键因素。SiO2溶于水后会与水接触形成Si-OH键,这使得它与大量的羟基相互附着形成SiO2溶胶,也被称为硅溶胶。在应用中,SiO2的粒径一般为0-500nm,质量分数一般为10%-35%,同时,研究者们对其分散性进行了广泛的研究,发现抛光液的pH值、所用表面活性剂的种类、以及磨料自身的粒径和质量分数都对它的分散稳定性产生影响。

单一磨料vs混合磨料

通常在抛光液中加入不同粒径的SiO2磨料来实现较好的抛光效果,其中单一粒径的磨料和混合粒径的磨料比较常用。单一磨料的主要优势在于:抛光过程的控制更容易且保证抛光液的稳定性,在部分情况下使用单一磨料可能比混合多种磨料更经济高效。而混合粒径的磨料因其可以实现更低的表面粗糙度逐渐成为抛光液的发展趋势之一,这主要是因为在大小粒径的磨料混合时,小粒径磨料填补了大粒径磨料之间的空隙,使磨料之间更容易发生附着,从而团聚在一起。

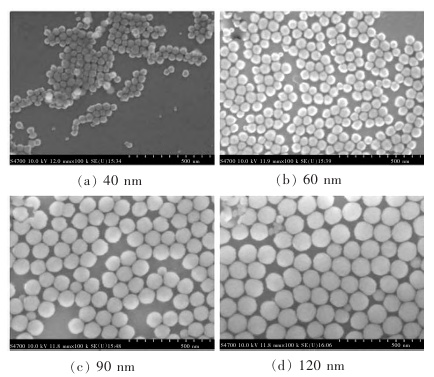

粒径

SiO2的粒径在一定范围内的增大有助于提高它的分散稳定性,但一旦超过一定大小,稳定性将随粒径的增大而降低。实验研究,在35nm左右的粒径表现出最佳的稳定状态;大小粒径的混合磨料也会使稳定性降低。

不同粒径的二氧化硅颗粒的SEM图

质量分数

据相关研究,降低磨料质量分数可以有效地降低磨料发生团聚的概率,增强抛光液的稳定性,延长抛光液保存时间,所以低质量分数磨料甚至是无磨料的抛光液成为一种新的研究趋势。

pH值

抛光液的pH值经历了由酸性→碱性→弱碱性的改变。酸性环境对设备具有严重的腐蚀性,虽然能保证较高的材料去除速率,但是晶圆表面生成的钝化膜极易在酸性环境中溶解,因此需要加入抑制剂来减少表面的腐蚀。之后,逐渐出现碱性抛光液,而过高的pH值会破坏布线层下的低k介质,造成器件的阈值电压降低并且器件寿命缩短。多个研究显示,硅溶胶在碱性环境中有着更高的分散稳定性,在酸性环境中,硅溶胶的稳定性较差。抛光液中的H+会中和硅溶胶表面的负电荷,降低硅溶胶的Zeta电位绝对值,使粒子间的排斥力减小,从而更易发生絮凝现象。

表面活性剂

弱碱性抛光液的碱性环境有利于提高硅溶胶的分散稳定性,但随着放置时间的延长,硅溶胶之间仍可能发生絮凝现象。为进一步提高磨料的分散稳定性,通常在抛光液中引入表面活性剂。

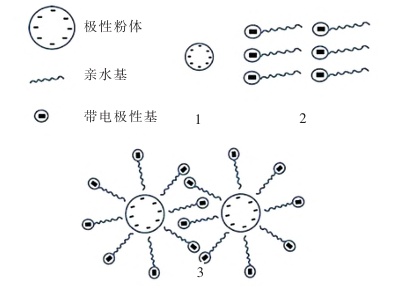

离子型表面活性剂的附着原理图

表面活性剂具体可分为四类,包括阳离子表面活性剂、阴离子表面活性剂、非离子表面活性剂和两性离子表面活性剂。在抛光液中,阴离子表面活性剂和阳离子表面活性剂发挥静电作用。然而,低浓度阳离子表面活性剂会降低硅溶胶的Zeta电位,因此阴离子表面活性剂更受欢迎。此外,非离子表面活性剂主要发挥空间位阻作用来增加硅溶胶的分散稳定性。而阴离子和非离子表面活性剂的复配使用可以进一步提升分散效果。

SiO2磨料的表面改性

很多研究者通过对SiO2进行表面改性,以使其在溶液中具有良好的分散稳定性。 改性SiO2颗粒可分为化学改性、偶联剂改性和物理吸附改性。在这三种方法中,物理吸附是相对简单和廉价的方法,其最常见的改性方式是使用表面活性剂,因为表面活性剂可有效增强SiO2颗粒的亲水性或疏水性,表面活性剂对SiO2的作用随着其亲水性或疏水性的变化而改变。

目前研究者们通过改变磨料的粒径和质量分数、向抛光液中加入各种添加剂、对SiO2进行表面改性等方法,以增强磨料在抛光液中的分散稳定性、延长抛光液的保存时间。然而,目前通过添加剂来提高磨料的分散稳定性仍存在一些问题。例如:添加剂的引入可能会影响抛光质量,还可能造成难清洗和腐蚀设备的问题。此外,目前能够适配抛光液的添加剂种类仍相对较少。

可以看出,磨料在抛光液中的分散稳定性是个复杂的问题,需要综合解决方案。未来,探索具有增强分散稳定性在新磨料或引入聚合物分散剂;研究低质量分数的磨料甚至无磨料抛光液;或者在保证抛光质量的前提下,寻找绿色环保的添加剂进行替代等研究方向,都值得深入研究。

来源:

程佳宝等:CMP抛光液中SiO2磨料分散稳定性的研究进展.微纳电子技术

赵之琳:基于混合粒径磨料的CMP去除机理研究与应用

(中国粉体网编辑整理/空青)

注:图片非商业用途,存在侵权告知删除