中国粉体网讯

煅烧-水淬法用于石英除杂

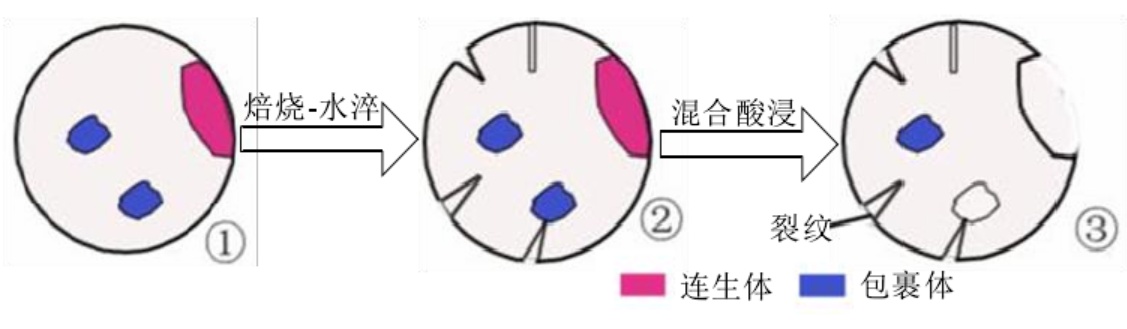

石英在高温水淬后,内应力迅速变化而产生裂纹和破碎,不仅能有效降低石英的硬度,同时,由热胀冷缩而导致的破裂,首先是沿着晶体缺陷处或相界处破裂的,这就増大了石英中包裹体和裂缝中的杂质暴露在石英表面的机会,有利于后续的酸浸等工艺。目前国内外研究者采用不同的煅烧水淬工艺辅助石英提纯,取得良好的效果。

煅烧-水淬浸出提纯石英砂机理

李杨以安徽某地石英岩为原料,采用煅烧、水淬工艺预处理石英砂,使得石英中的矿物、流体包裹体暴露,增大杂质的暴露几率;再利用酸浸处理石英砂,去除石英中杂质矿物,精矿中SiO2含量达到99.99wt%,主要杂质金属含量为33.31μg/g。该石英岩中杂质矿物主要有赤铁矿、金红石和粘土类矿物。

刘玉飞等以某石英砂岩为原料,采用煅烧、水淬工艺预处理石英砂,利用不同矿物的硬度差异,使得裂缝打开,杂质矿物充分暴露;预处理后的石英砂磁选-浮选-酸浸去除石英中的磁性矿物、硅酸盐矿物,精矿中SiO2含量达到99.99wt%以上。该石英中杂质矿物主要有金云母、白云母、长石、粘土和含铁矿物。

氯化焙烧提纯工艺

氯化焙烧又称氯化脱气,利用颗粒表面与内部在高浓氯气作用下产生的化学位梯度,促使气液包裹体扩散出去。石英颗粒表层的碱金属、碱土金属和残余的包裹体等杂质在高温下与氯气反应生成气态氯化物,相较于其他金属离子,Al和B的反应活性较低,高温气流将这些杂质元素的氯化物带走,从而达到深度提纯的目的。

氯化焙烧是一种深度提纯工艺,成本较高,处理能力有限,具有一定危险性。当前,仅有美国尤尼明公司实现该工艺的工业应用,安徽蚌埠玻璃工业设计研究院和太平洋石英进行了试验并取得成功,但尚未见应用于大规模工业生产的报道。

该工艺对进料要求较高,一般是经过传统工艺提纯后,SiO2纯度达到99.99%,杂质总量小于100×10-6的石英砂才能满足进料要求。氯化焙烧的装置多为自行设计,还没有统一的标准设备,仍处于不断发展完善过程中。

根据氯化剂的种类,氯化焙烧可分为固态氯化焙烧和气态氯化焙烧。其中:固态氯化焙烧所使用的氯化剂一般为NaCl、CaCl2、NH4Cl。气态氯化焙烧所使用的氯化剂一般为Cl2、HCl。

微波在高纯石英提纯中的应用

高纯石英中,铁杂质是最主要的同时也是危害最大的有害成分之一,特别是在石英玻璃和光纤的生产中,铁杂质需要越少越好,因为极低的铁杂质含量就可以使石英玻璃带色,同时也能使光纤变脆不容易成丝,所以尽量降低铁杂质的含量是高纯石英生产中重点和难点问题,同时也是提高高纯石英质量的根本途径之一。当前降低铁杂质的含量主要是使用酸浸的方法,但是传统的方法耗时很大同时效果也不太理想。

微波利用材料在电磁场中的介质损耗而产生热量,由于石英和含铁杂质矿物具有不同的介电损耗因子从而造成在微波场中它们的升温速率各异,这就会在它们之间的界面上产生裂缝,从而促使石英中的包裹体开裂,使含铁杂质矿物能被酸有效地去除。

普通条件下对石英进行酸浸处理,铁杂质的含量可以降低到0.0015%左右,用微波进行预处理后,在同样的酸浸条件下,铁含量最低可以降到0.0004%,可见微波处理对酸浸中铁杂质矿物的去除具有很大的促进作用,这样不仅可以提高最终高纯石英产品二氧化硅的含量,同时极大地降低了有害杂质——铁杂质的含量,这对于提高高纯石英产品以及以此为原料的产品的质量、扩大高纯石英产品的应用范围具有重大的意义。

参考来源:

包申旭,微波在高纯石英提纯实验中的应用,武汉理工大学

林敏,脉石英中白云母、晶格杂质分离及机理,武汉理工大学

潘俊良,氯化焙烧法制备4N8标准级高纯石英试验研究,成都理工大学

黄杰,煅烧对石英浮选提纯的影响研究,东北大学

马超,砂质高岭土尾矿制备高纯石英的基础研究,中国地质科学院

(中国粉体网编辑整理/平安)

注:图片非商业用途,存在侵权告知删除!